Hongseok Seong

(성홍석)

1

Chungho Lee

(이충호)

1

Jeongse Suh

(서정세)

2†

-

Graduate School of Mechanical Engineering, Gyeongsang National University, JinJu,

52828, Korea

(경상대학교 기계항공공학부 대학원)

-

School of Mechanical Engineering, Gyeongsang National University. and ERI, JinJu,

52828, Korea

(경상대학교 기계공학부&ERI)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

CFD, Area ratio, Flow uniformity, SCR, Guidevane

키워드

전산유체역학, 면적비, 유동균일도, 선택적 환원 촉매, 가이드베인

1. 서론

일반적으로 디젤엔진은 가솔린 엔진에 비해 열효율과 토크가 우수하기 때문에 수송용 엔진으로 많이 사용된다. 특히 소형선박을 제외하고는 큰 토크가 필요하기

때문에 디젤엔진을 거의 채택하고 있다. 또한 연료비 절감을 위하서라도 선박에서 디젤엔진에 대한 채택은 절대적이다. 하지만 디젤엔진의 경우 대기환경

오염물질인 질소산화물(NOx)가 다량으로 배출되는 문제점을 가지고 있다. 현재 지구온난화 문제가 대두되면서 환경규제가 강화되었고, 대기오염 물질의

발생을 줄이기 위한 연구가 각국에서 이뤄지고 있다. 선박은 주로 디젤연료를 사용하는데 이 때 광화학 스모그와 산성비의 원인이 되는 질소 산화물이 발생한다.

하지만, 자동차는 적극적으로 규제를 하는 반면 선박에 대해서는 규제가 느슨하다. 이에 2013년부터 발효된 국제해사기구(IMO:Intern-ational

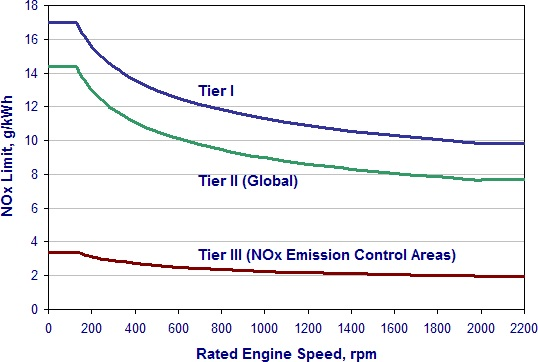

Maritime Organization)의 선박배출 온실가스 규제에 따라 선박관련 환경규제를 강화하고 있다. Fig. 1과 Table 1 에서와 같이 rpm에 따라 2000년부터 2010년까지 시행된 TierⅠ은 9.8~17.0 g/kWh, 2011년도부터 시행된 Tier Ⅱ는 7.7~14.4

g/kWh로 규제로 시행되고 있지만, 국제해사기구는 2016년부터 시행될 Tier Ⅲ는 1.96~3.4 g/kWh를 목표하고 있다. 하지만 현재 기술로는

Tier Ⅲ를 만족하기에는 한계가 있기 때문에 질소 산화물을 제거 시킬 수 있는 배기후처리 시스템으로 SCR(Selective Catalystic

Reduction:선택적 환원 촉매)이 대안으로 떠오르고 있다.

Fig. 1 MARPOL annex nitrogen oxides Ⅵ emission limits.

Table 1 MARPOL annex nitrogen oxides Ⅵ emission limits

|

Tier

|

Date

|

질소산화물 Limit, g/kWh

|

|

n < 130

|

130≤ n

< 2,000

|

n ≥ 2,000

|

|

TierⅠ

|

2000

|

17.0

|

45ㆍn-0.2

|

9.8

|

|

TierⅡ

|

2011

|

14.4

|

44ㆍn-0.23

|

7.7

|

|

TierⅢ

|

2016

|

3.4

|

9ㆍn-0.2

|

1.96

|

|

TierⅡ:Approximately 20% reduction compared to TierⅠ

TierⅢ:Approximately 80% reduction compared to TierⅠ

|

이에 SCR 시스템 개발에 앞서 CFD를 이용하여 SCR 시스템의 중요 설계인자인 유동균일도에 대하여 파악한 후 SCR 시스템 개발을 하고자 하였다.

Baek et al.(1) 등은 코일히터를 갖춘 나선재킷형 태양열 축열조의 성능예측을 위하여 CFD 해석 모델 개발 및 검증을 하였으며 이에 실험값과 CFD 결과를 비교하였으며

결과 오차 0.7% 이내로 나타났다.

이와 유사한 연구로 Lee et al.(2)등은 풍동 및 PIV를 이용한 CFD 정확도 검증을 하였으며 공기유속과 PIV의 결과를 비교 하였을 때 대부분의 오차는 1% 내외로 신뢰성을 검증하였으며

CFD 유동장과 PIV 유동장을 비교하였을 때 오차는 약 2.4% 내외로 환기 시스템에서의 CFD의 정확도를 검증 할 수 있었다.

따라서 De-NOx(질소산화물저감) 효율을 높이기 위하여 촉매로의 배기가스의 균일한 유동의 유입과 암모니아와의 혼합특성을 개선하여야하는데, 본 연구에서는

촉매로 유입되는 유체 흐름의 균일성을 높이고자 SCR 반응기의 내부 유동에 대한 경향성을 CFD를 이용한 수치해석을 통해 촉매의 정화효율을 증가시킴과

동시에 SCR 반응기의 효율을 높이고자 한다.(3)

(4)

2. 수치해석방법 및 모델

2.1 지배방정식 및 경계조건

본 연구는 유체의 유동에 대한 해석으로 STAR-CCM+ 9.04.009의 Code를 적용하여 해석을 수행하였다. SCR 시스템의 확대, 축소관

및 입, 출구 배기관 내를 흐르는 유동을 3차원 정상상태의 난류유동으로 가정하고, 촉매담체 부분은 완전 발달된 층류로 가정하여 해석을 수행하였다.

또한 대류항은 상류도식법을 사용하였으며, 압축성을 고려하였기에 점성항은 중심차분법을 사용하였다. 열전달에 대하여 에너지 방정식을 사용하였으며 촉매변환기에서의

속도분포 및 압력을 계산하기 위해서 사용된 지배 방정식은 연속 방정식과 운동량방정식이 사용되었다. 식(1)은 질량보존 방정식의 일반적인 형태로 질량보존 방정식에서 연속 방정식을 유도할 수 있으며 이는 수치해석에 사용되는 중요한 방정식이다. 운동량 보존

방정식은 식(2)와 같이 표현 할 수 있으며 밀도, 속도, 가속도, 힘으로 표현된다.

240℃인 고온의 배기가스가 유입되기 때문에 온도에 따른 밀도변화가 유동장에 일부분 영향을 미치기 때문에 에너지 방정식을 도입하여 유동해석을 수행하였다.

일반적으로 선박용 SCR 시스템에서 세라믹 담체(Ceramic Monolith)는 허니컴(Honeycomb)형태로 가장 많이 사용되고, 이 촉매는

다공성 물질(Porous media)로 가정하여 수치해석 하였다.

여기서 에서 ξi에서 i(= 1, 2, 3) 유동 방향, α와 β는 각각 촉매의 관성저항계수, 점성저항계, κi는 투과율, ui는 ξi에서의 면적속도를 나타낸다. 투과율 κi는 식

(5)와 같은 형태의 면적속도 크기의 함수로 나타낼 수 있다. 또한 담체에 의한 배압의 증가를 구현하기 위해서 일반적으로 식

(6)와 같은 압력증가 항을 많이 사용하고 있다.

(5)

2.2 유동균일도

SCR 반응기는 배기가스가 통과하는 담체표면에서의 유속에 대한 균일성의 지표로 유동균일도(Flow Uniformity)가 일반적으로 사용된다. 유동균일도는

질소산화물의 정화효율에 많은 영향을 미치는 인자중 하나로 유동이 면으로 균일하게 유입되는 정도를 나타내게 되는데, 이는 촉매의 정화효율이 좋기 위해서는

촉매가 균일하게 사용되어야 하는데, 이를 위해서는 유동이 균일하게 촉매에 유입되어야 한다. 따라서 유동균일도는 촉매의 정화효율과 밀접한 관계가 있는

중요한 설계 인자이다. 유동균일도의 지표로는 식(7)과 같이 Weltens가 제안한 균일도 지표를 일반적으로 사용하고 있다.(6)

(7)

(8)

여기서 S는 담체의 면적, Si와 vi는 담체격자 i에서의 단면적과 국부유속을 나타내며,

는 평균 유속이다. 균일도 지표가 1(100%)에 가까울수록 효과적으로 배기가스를 통과시킬 수 있게 되어 담체의 효율이 좋게 된다. 즉, 담체의 활용성이

SCR 시스템의 성능을 좌우할 만큼 매우 중요한 설계 인자가 된다.

3. SCR 반응기 형상 설계

3.1 기초 형상설계

본 연구는 500 PS급 SCR 반응기 유동균일도 향상을 위하여 CFD를 이용한 수치해석기법을 사용하여 SCR 반응기의 효율을 높이고자 한다. 500

PS급 SCR 반응기 형상설계를 위하여 혼합증발관의 면적과 촉매의 면적 비 변화가 유동균일도에 미치는 영향을 관찰하기 위해 유동이 유입되는 확대관의

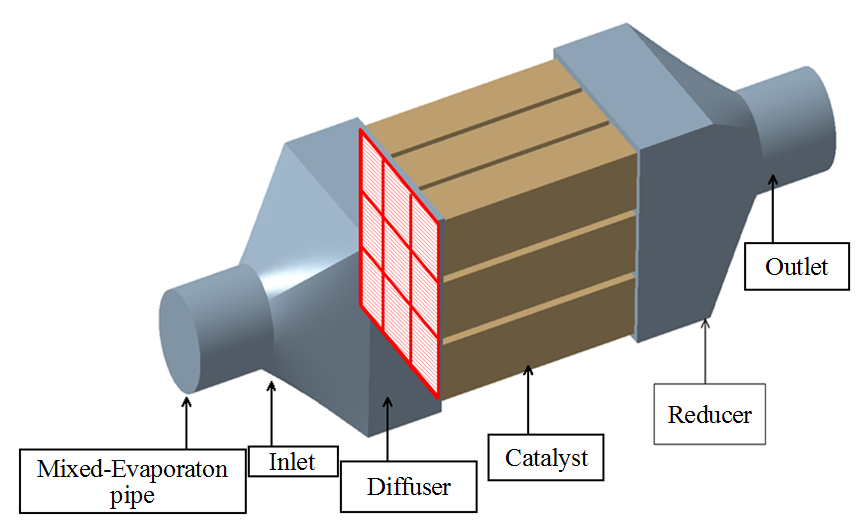

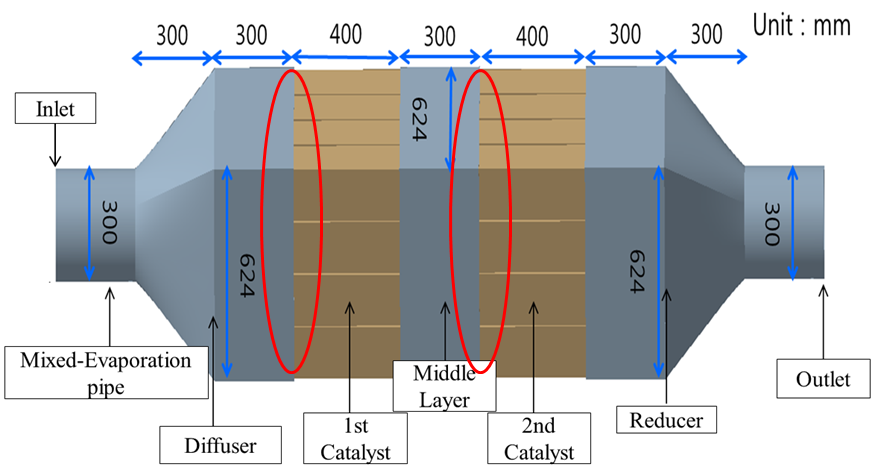

형상을 일반 모델로 한다. 500 PS SCR 반응기는 Fig. 2에서는 곡관으로부터 들어온 Urea와 배기가스가 혼합되는 혼합증발관과 가스를 확산시키는 디퓨져(Diffuser), NOx(질소산화물)을 제거 시키는

촉매단과 출구로 이어지는 리듀서로 구성되어 있다.

Fig. 2 Designation about 500 PS SCR reactor’s parts.

SCR 반응기의 효율이 높아질수록 질소산화물을 효율적으로 제거시킬 수 있는데, SCR의 효율에 유동균일도가 큰 영향을 미친다. 형상 설계를 위하여

4 stroke- engine에 사용되는 SCR 반응기에 대하여 기초 형상을 설정하였다.

3.2 수치해석 및 경계조건

본 연구에서 촉매전단에 대한 유동균일도를 측정하여 각 경우에 대해 비교해보았다. 촉매는 이미 제작된 모델을 사용하였기 때문에 크기가 고정되어 있고,

SCR 반응기의 입구 직경, 디퓨져의 길이를 변수로 설정하여 수치해석을 진행하였다.

난류모델은 k-ɛ 계열인 Realizable k-ɛ 사용하였으며 난류계수는 Cmu = 0.09, C1e = 1.44, C2e = 1.9, Ct = 1.0, Sigma k = 1.0, Sigma e = 1.0, Sarkar = 2.0, Tke,min = 1.0×10-10, Tdr,min = 1.0×10-10으로 수치해석을 수행하였다.

SCR 시스템의 경계조건에서 입구 조건은 배기가스가 유입되는 유입단면에 유동의 방향이 일정한 균일 유동 조건을 사용하며, 난류 운동 에너지(ĸ)는

평균 입구유속의 5%로 가정하고, 난류소산율(ɛ)은 난류혼합거리를 10%로 설정하였다. 반면 출구조건의 경우 대기로 배출되기 때문에 대기압 조건을

부여하였다. 벽면에서의 경계조건은 모두 점착조건인 Non-Slip(점착) 조건을 적용하여, 벽면에서의 난류 운동 에너지의 확산은 Zero가 되며,

난류에너지의 생성율과 소산율에 지배를 받게 된다. 출구 조건의 경우 대기로 배출되기 때문에 대기압 조건을 부여하였다.

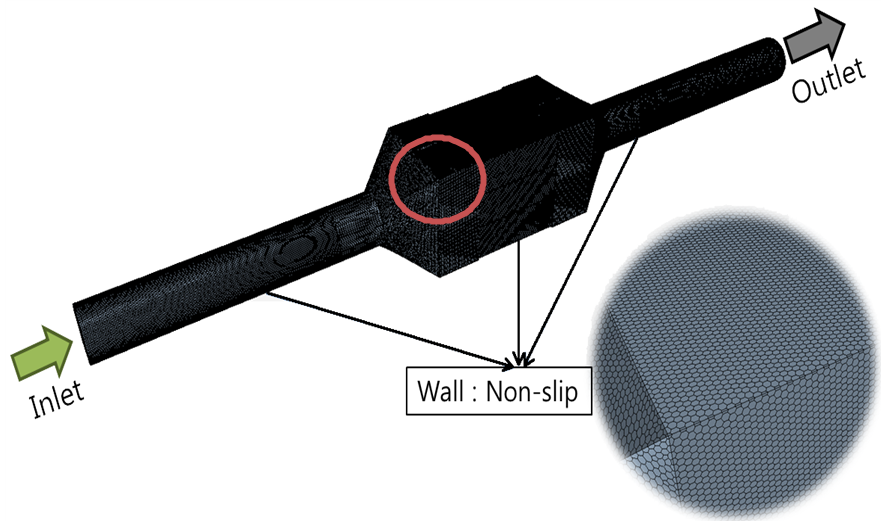

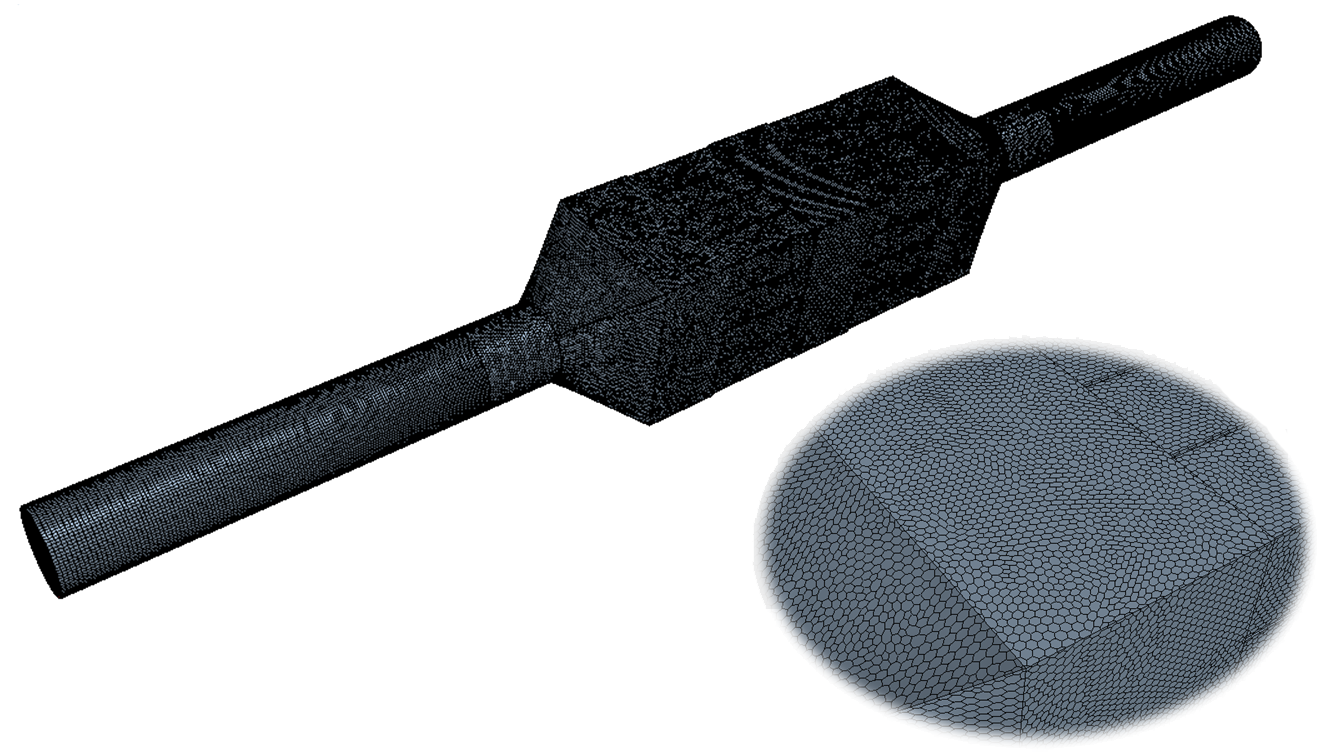

Fig. 3은 3 D 격자 모델로 격자수는 약 200만 개로 polyhedral로 생성하였다. Table 2는 변수 조건으로 Fig. 2에서 혼합증발관(Mixed-Evaporation pipe)과 촉매(Catalyst)전단의 면적비가 1:1.9, 1:3.1, 1:4.5, 1:7.0으로

4가지에 경우에 대한 조건으로 디퓨져의 길이에 변화주면서 촉매전단에 대한 유동균일도를 수치해석을 통하여 측정하였다. 입구면적에 따라 속도를 달리하여

유량을 0.561 kg/s로 일정하게 하였다. 수치해석 경계조건은 Table 3와 같고, 입구에서의 온도는 240℃이고, Actual condition으로 수치해석 하였다.

Fig. 3 500 PS SCR reactor 3D mesh model.

Table 2 Analysis conditions according to area ratio and diffuser’s length

|

Type

|

Area

Ratio

|

Outer

D

|

Inner

D

|

Thickness

|

Mass Flow

Rate

|

Velocity

|

|

(A)

|

|

(mm)

|

(mm)

|

(mm)

|

(kg/s)

|

(m/s)

|

|

200 A

|

7.0

|

261.3

|

206.3

|

5.0

|

0.561

|

30.51

|

|

250 A

|

4.5

|

267.4

|

257.4

|

5.0

|

0.561

|

19.60

|

|

300 A

|

3.1

|

318.5

|

309.5

|

5.0

|

0.561

|

13.65

|

|

400 A

|

1.9

|

406.4

|

396.4

|

5.0

|

0.561

|

8.27

|

Table 3 Boundary and operating conditions

|

Class

|

Properties

|

|

Space

|

3 Dimension

|

|

Time

|

Steady-State

|

|

Governing

equation

|

Ideal Gas Equation

|

|

Energy Equation

|

|

Continuity Equation

|

|

Turbulence

model

|

Realizable k-ɛ two layer turbulence model

|

|

Inlet

|

Velocity inlet

|

|

Outlet

|

Static pressure

|

|

Catalyst

|

Porous Media

|

3.3 수치해석 결과

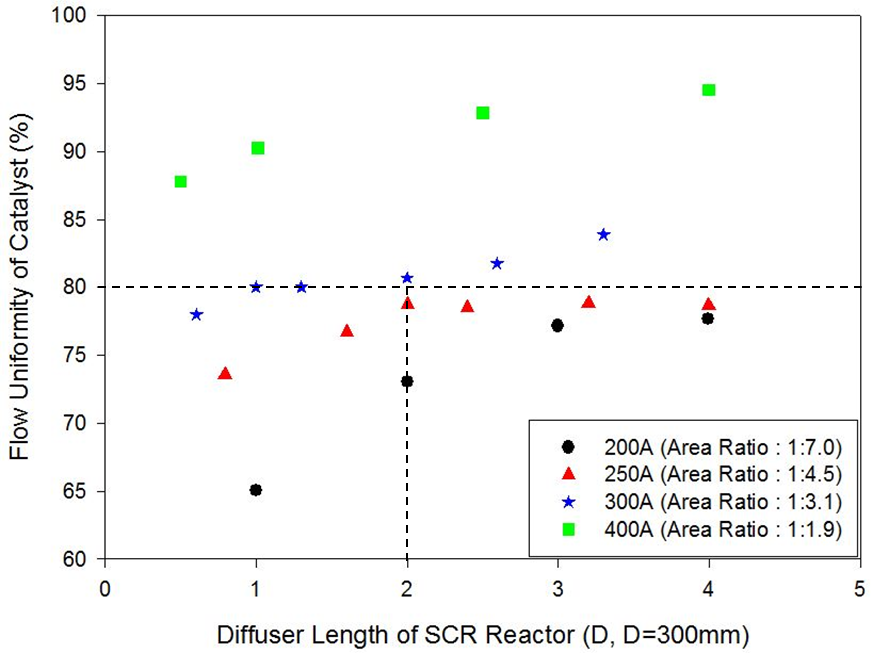

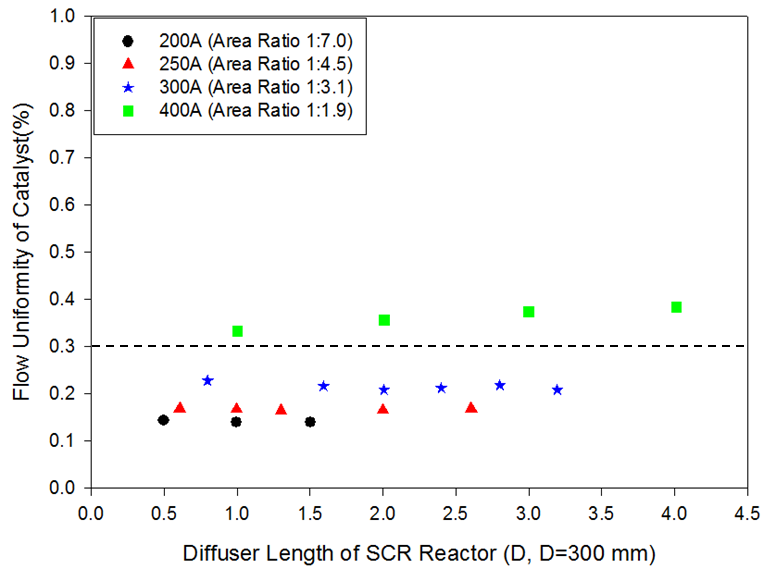

유동균일도는 Fig. 2에서 나타낸 촉매 전단 부분에서 측정하였으며 수치해석 결과 Fig. 4에서 면적비에 관하여 유동균일도는 면적비가 작아질수록 즉, 입구직경이 커질수록 높게 나오는 것을 알 수 있었는데 입구면적이 작을수록 유속이 빨라지기

때문이라고 판단되었다. 디퓨져 길이에 관하여 유동균일도는 디퓨져의 길이가 길수록 유동균일도가 높게 나왔는데 면적비 1:7을 제외하고는 디퓨져 길이에

대하여 5% 내외로 증가하는 것을 알 수 있었다. Fig. 5는 배압에 대한 수치해석 결과로 면적비가 커질수록 배압이 증가하는 경향을 보이고 디퓨져 길이에 따른 변화는 거의 없었다. 배압의 크기가 미비하기 때문에

시스템에는 거의 영향이 없는 것으로 판단되었다.

Fig. 4 Flow uniformity from area ratio and diffuser.

Fig. 5 Back pressure concerned to length of diffuser and area ratio.

따라서 Fig. 4의 유동균일도 측면에서 디퓨져의 길이는 2D(600 mm) 이상 면적비는 250 A(1:4.5) 이하가 되어야 하고 Fig. 5의 배압 측면에서 디퓨져의 길이와 상관없이 면적비에 대하여 250 A(1:4.5) 이하가 되어야 한다.

3.4 형상 수정 설계

제 3.3절의 수치해석 결과를 토대로 디퓨져의 길이는 2 D 이상이어야 하며 배압은 거의 영향을 미치지 않으므로 무시해도 될 것으로 판단되었다.

그에 따라 SCR 반응기 전체 사이즈를 수정하고 촉매단 사이에 중간층을 주어 촉매사이의 유동을 더욱 균일하게 할 수 있도록 하였다.

해석 결과를 토대로 SCR 반응기 모델은 디퓨져 2 D이며 혼합증발관과 촉매 전단의 면적비는 1:4.3으로 수정하였으며 SCR 효율을 증대시키기

위하여 촉매단을 두부분으로 나누어 내부 유동을 촉매에 전체적으로 흐를 수 있게 하여 촉매의 효율을 높일 수 있게 설계 하였다. Fig. 6은 수정된 SCR 반응기의 각 부분에 대한 명칭과 치수를 나타내었으며 첫 번째 촉매와 두 번째 촉매에 표시된 각 촉매의 전단에서 유동균일도를 측정하였다.

Fig. 7은 수정된 SCR 반응기의 3 D 격자 형상이다. 격자는 Polyheral로 생성하였다.

Fig. 6 Modified 500 PS SCR reactor.

Fig. 7 Modified 500 PS SCR reactor 3 D mesh model

경계조건 및 작동 조건은 Table 3 과 같이 동일한 조건으로 수치해석을 수행하였다.

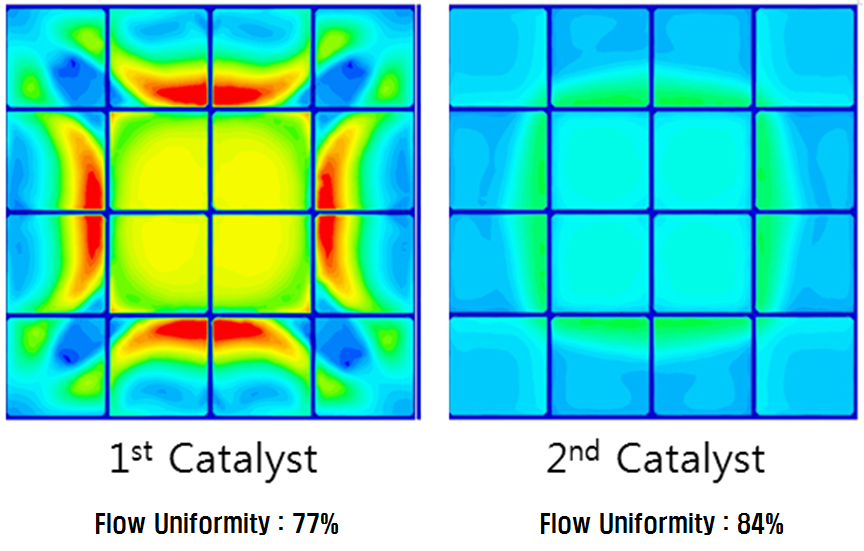

Fig. 8는 수치해석 결과로 수정된 500 PS SCR 반응기의 촉매에서의 유동균일도로 첫 번째 촉매 전단에서 유동균일도는 77%, 두 번째 촉매 전단에서

84%로 나왔다. 촉매 첫 번째 단의 유동은 중앙에 집중되었으며 촉매의 가장자리 부분에서는 유동이 거의 없는 것을 볼 수 있으며 두 번째 단의 유동은

첫 번째 단과 유사한 형태를 보이나 보다 균일한 유동의 형태를 나타내며 유동균일도가 높은 값을 가지는 것을 알 수 있다.

Fig. 8 Flow uniformity of modified 500 PS SCR reactor’s catalysts.

Fig. 4에서의 결과를 Fig. 8과 비교해 보았을 때 유동균일도가 미세하게 감소한 것을 알 수 있었으며 촉매와 혼합증발관의 크기를 조절하여 유동균일도를 향상시키는 것 보다 이를 개선할

수 있는 설비장치를 설치하여 유동균일도를 향상 시키고자 하였다.

4. SCR 반응기내 가이드베인에 대한 유동균일도

4.1 가이드베인 설계

Fig. 8의 유동균일도를 개선하기 위하여 촉매 입구에서 유동이 균일하게 유입되도록 하여야 하는데, 이를 위하여 가이드베인(Guidevane)을 설치하였다.

가이드베인은 주로 팬형, 원통형 등 여러 형태가 있는데 본 연구에서는 원통형 가이드베인을 설계하여 수치해석을 진행하였다. 가이드베인은 총 2가지로

원통의 개수를 2개와 3개로 하였다.

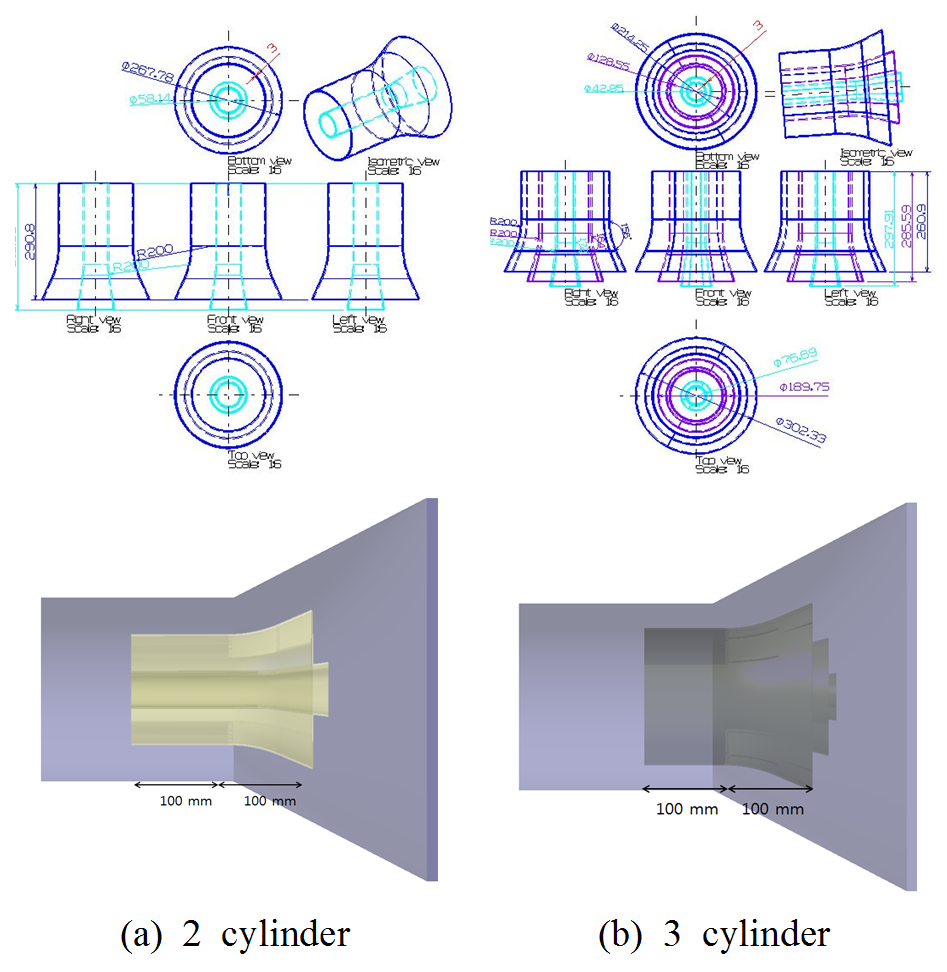

Fig. 9 2 D drawing and 3 D Modeling of guidevane (2, 3 cylinder).

Fig. 9는 2가지 형태의 가이드베인의 도면으로 가이드 베인의 날개부분을 디퓨져형태로 하여 촉매 가장자리에 유체가 거의 흐르지 않았던 부분을 해결할 수 있도록

하였다. 가이드베인은 평행부와 나팔부로 나뉘어져 있으며, 평행부는 혼합증발관에 설계 되어있으며 나팔부까지 유체를 흐르게 하며 길이는 100 mm이다.

나팔부는 디퓨져의 각도와 동일하게 설계되어 있으며 길이는 100 mm로 디퓨져의 앞부분인 나팔모양의 1/3지점까지 설계 되었다. 가이드베인은 혼합증발관과

디퓨져에 대하여 (a) 2cylinder는 5등분 (b) 3cylinder는 7등분하는 위치에 설계되었다.

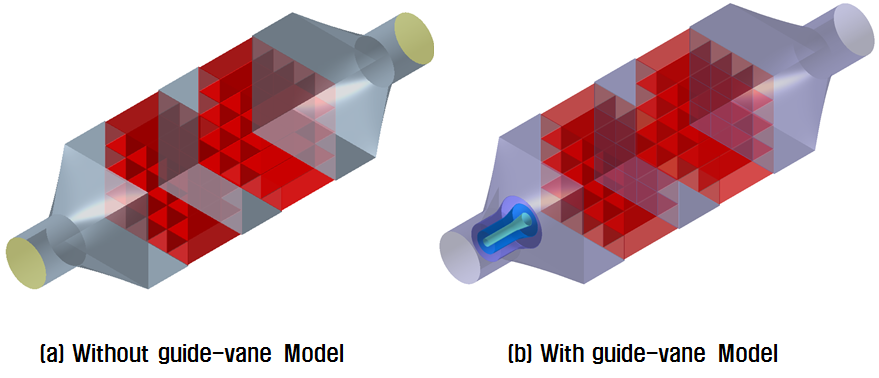

Fig. 10 Guidevane shape and position in SCR reactor.

Fig. 10은 SCR 반응기내에 가이드베인이 없는 모델과 있는 모델을 비교한 것이다.

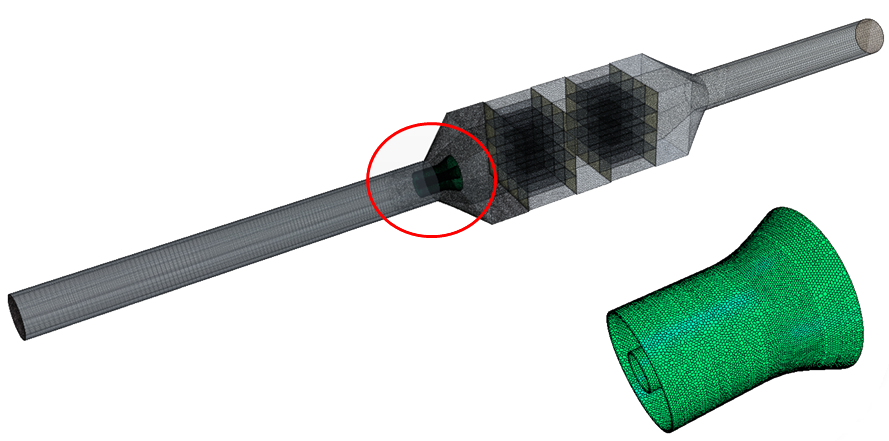

Fig. 11 3D mesh model of guidevane in SCR reactor.

Fig. 11은 SCR 반응기내 가이드베인이 설계된 3D 격자 형상으로 격자는 Polyheral, 약 300만 개 생성하였다.

가이드베인과 촉매부가 추가되어 형상이 복잡해졌기 때문에 격자수는 늘어났으며 경계조건 및 작동 조건은 가이드베인을 설계하기 전과 같은 Table 3 과 동일하게 수치해석을 수행하였다.(7)

4.2 수치해석 결과

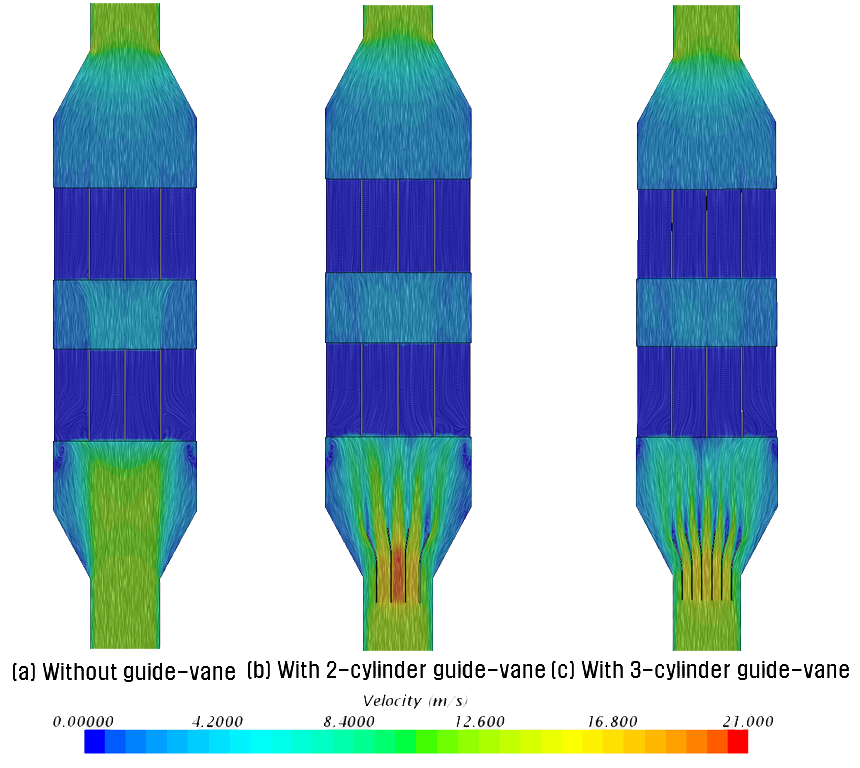

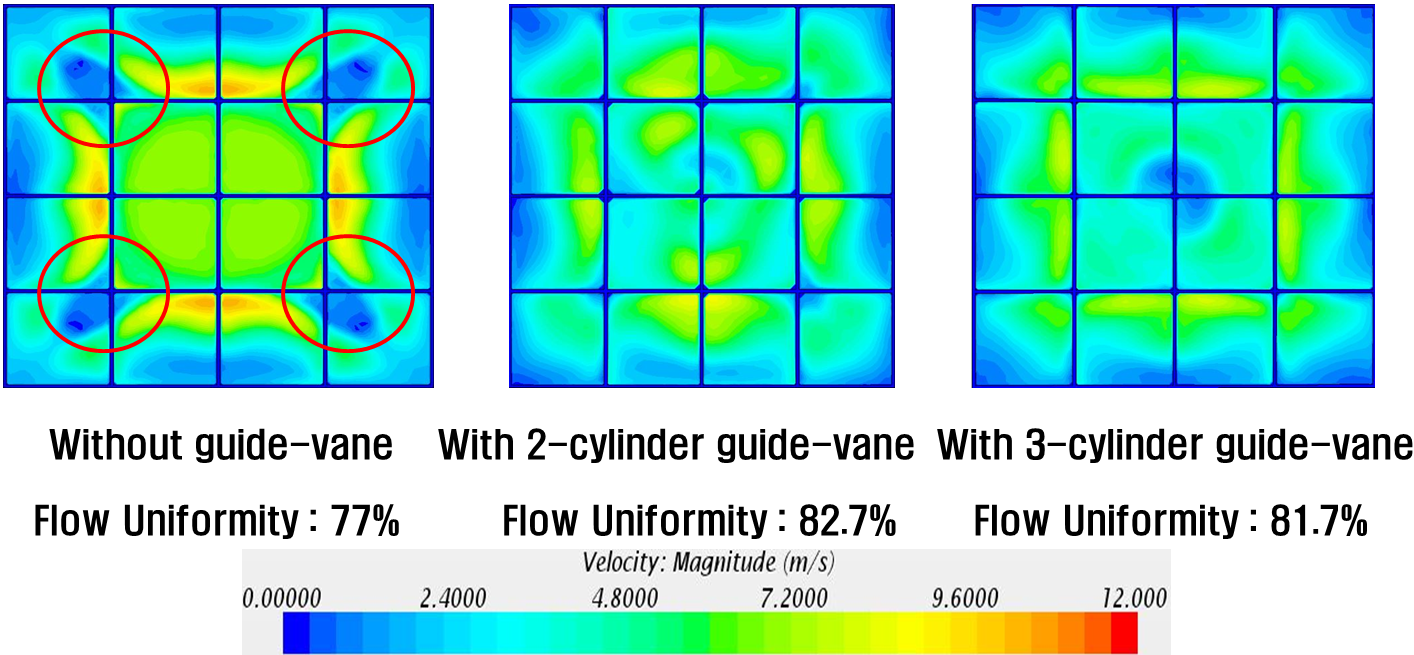

Fig. 12의 (a)는 가이드베인이 설치되지 않았을 때의 유동분포로 촉매입구에서의 유동이 중앙에 밀집되어 있고, (b)는 원통이 2개인 가이드베인이 설치되어

있을 때의 유동분포로 (a)에 비해 유동이 더 넓고 균일하게 흐르는 것을 알 수 있다. (c)는 원통이 3개인 가이드베인이 설치되어 있을 때의 유동분포로

(b)와 유사하다. Fig. 13은 첫 번째 촉매의 촉매전단의 유동을 나타낸 것이다. (a)는 가이드베인이 없을 때의 유동으로 촉매의 테두리는 유동이 거의 흐르지 않고, 중앙에 집중되었고

표시된 부분은 유동이 거의 흐르지 않는 것을 알 수 있다. (b)은 중앙은 유동이 거의 균일하게 흐르지만 촉매의 테두리 부분은 여전히 유동이 거의

흐르지 않는 것을 알 수 있다. (c)는 (b)와 거의 유사한 유동을 갖지만, 중앙에 유동이 거의 흐르지 않는 것을 볼 수 있다.

Fig. 12 Flow distribution concerned to guidevane in SCR reactor.

Fig. 13 Flow uniformity of catalyst’s front section.

5. 결 론

본 연구에서는 SCR 반응기의 촉매 면적에 대하여 입구 면적 변화와 디퓨져 길이의 변화에 대한 유동균일도, 가이드베인의 설치 유무에 대한 유동균일도

변화에 대하여 살펴보았으며 촉매 면적에 대한 입구 면적 변화에 대하여 면적비가 작을수록 디퓨져 길이가 길수록 유동균일도가 크게 나왔고, 기타 장비

없이 유동균일도 80% 이상을 확보하기 위해서는 혼합증발관과 촉매전단의 비가 1:4.5 이하가 되어야 한다고 판단되어 이를 적용하여 SCR 반응기

모델을 수정하였다. 수정된 SCR 반응기 첫 번째 촉매의 전단에서의 유동균일도는 77%이며 이를 향상시키기 위하여 가이드베인을 설치하였으며 가이드베인의

원통이 2개일 때 82.7%, 3개일 때 81.7%로 원통형 가이드베인이 있을 때 유동균일도가 약 5% 상승하지만 원통의 개수는 큰 영향이 없는 것을

알 수 있었다. 나팔부의 각도와 길이를 적절히 조절하면 어느 정도 개선의 여지는 있지만 한계가 있을 것으로 판단되었다.

다양한 형태의 가이드베인에 대하여 추가적인 연구가 필요하다고 사료된다.

후 기

본 연구는 국토해양기술연구개발 ‘항만안전 및 해양교통시설 기술개발사업’ 및 ‘경상대학교 BK21 플러스 대학원 육성사업’의 지원을 받아 수행된 연구결과입니다.

References

Baek S. M., Zhong Y., Nam J. H., Chung J. D, Hong H., 2013, Computational Fluid Dynamics

Model for Solar Thermal Storage Tanks with Helical Jacket Heater and Upper Spiral

Coil Heater, Transactions of the Korean Society of Mechanical Engineers-B, Vol. 37,

No. 4, pp. 331-341

Lee I., Lee S., Kim K., Heo J., 2004, Improvement of CFD accuracy using wind tunnel

and PIV system, The Korean Society For Bio-Environment Control, pp. 204-207

Schär C., Onder C., Geering H., Elsener M., 2003, Control of a Urea SCR Catalytic

Converter System for a Mobile Heavy Duty Diesel Engine, SAE Technical Paper 2003-01-0776

Azzara A., Rutherford D., Wang H., 2014, Feasibility of IMO Annex VI Tier III implementation

using Selective Catalytic Reduction, The International Council on Clean Transportation.

Yi C. S., Lee Y. H., Jeong H. M., Chung H. C., 2007, Numerical Analysis on the Pressure

Characteristic and Flow Uniformity in a Ceramic Catalytic Converter for Motorcycle,

Trans. Korean Soc. Mech. Eng. B, Vol. 31, No. 4, pp. 376-383

Weltens H., Bressler H., Terres F., Neumaier H., Rammoser D., 1993, Optimisation of

Catalytic Converter Gas Flow Distribution by CFD Prediction, SAE Technical paper,

930780

Mokhtari S., Kudriavtsev V. V., Danna M., 1997, flow uniformity and pressure variation

in multi-outlet flow distribution pipes, PVP-Vol.355, Advances in analytical, Experimental

and Computational Technologies in Fluids, Structures, Transients and Natural Hazards,

ASME, pp. 113-122

Song M., Kang S., Lee S., Kang Y., Cho Y., 2013, A Numerical study on the NOx Reduction

Rate Depending on the Flow Uniformity Index of NH3 in front of the Catalytic Converter,

KSAE, pp. 354-360

Seo J.-W., Lee K.-I., Oh J.-T., Choi Y.-H., Lee J.- H., Park J.-I., 2008, The Study

on the Effects of Mixer Configurations on Fluid Mixing Characteristics in SCR Systems,

Trans. Korean Soc. Mech. Eng. B, Vol. 16, No. 6,, pp. 1929-199