Jeachul Jang

(장재철)

1, 2

Eun-Chul Kang

(강은철)

1

Siyoung Jeong

(정시영)

3

Seong-Ryong Park

(박성룡)

1†

-

Thermal Energy Conversion Laboratory, Korea Institute of Energy Research, Daejeon,

34129, Korea

(한국에너지기술연구원 열에너지변환연구실,)

-

Department of Mechanical Engineering, Graduate School of Sogang University, Seoul,

04107, Korea

(서강대학교 대학원 기계공학과)

-

Department of Mechanical Engineering, Sogang University, Seoul, 04107, Korea

(서강대학교 기계공학과)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Optimization, Performance, Parameter, Membrane, Dehumidification, Air conditioning

키워드

최적화, 성능, 변수, 분리막, 제습, 공조

기호설명

△P:압력차 [kPa]

H:상대습도 [%]

m:질량유량 [kg/h]

P:압력 [kPa]

T:온도 [℃]

W:소비전력 [kW]

하첨자

f:feed 측

p:permeate 측

s:sweep gas 측

1. 서론

“습기”의 사전적 의미는 “물기가 서려 있는 축축한 기운” 혹은 “물기가 많아 젖은 듯한 기운”이며, 이러한 기운의 정도를 수치화 한 것을 습도라고

한다. 일반적으로 적당한 습기는 사람이 살아가는데 이로운 작용을 하지만 너무 과하면 곰팡이나 세균이 번식하기 쉬우며, 반면 너무 부족하면 사람이나

동식물이 건조해지기 쉽고, 이로 인해 2차 질병을 유발할 수도 있는 등 많은 문제를 나타낼 수도 있으므로 이러한 습기를 적절히 조절하는 기술이 필요하다.

특히 우리나라는 장마철 많은 습기로 인하여 곰팡이 발생, 제품 품질 저하, 식품 안전 문제, 전기 안전 문제 등의 다양한 문제들에 노출되어 있다.(1) 따라서 이러한 문제들을 해결하고, 쾌적한 환경을 유지하기 위해 습기를 제거하는 작업(제습)이 필요하다. 일반적으로 제습 방법에는 크게 냉각식 제습,

흡착제(Desiccant)를 이용하는 방법 그리고 하이브리드 방법이 있다.(2,3) 냉각식 제습 방법은 냉동기를 이용하여 제습하고자하는 공기를 노점 온도 이하의 냉각코일 표면과 접촉시켜 공기 중의 수분을 응축시켜 습도를 낮추는

방법이고, 흡착제를 이용하는 방법은 실리카겔이나 활성 알루미나 등의 흡착제가 공기 중의 수분을 흡착하는 원리를 이용하는 것이다. 하이브리드 제습 방법은

냉각식 제습 방법과 흡착제를 이용하는 방법의 장점을 융합한 기술이다. 하지만 냉각식 제습 방법은 제습을 할 때 압축기가 사용되어 전력 소모가 높으며,

정확한 습도를 제어하기가 어렵다. 또한 흡착제를 이용하는 방법은 전력소모는 낮으나 환경오염문제를 내포하고 있으며, 하이브리드 방법은 초기투자 비용이

높다는 단점을 가지고 있다. 반면 본 연구에서 제시한 분리막을 이용한 제습 방법은 에너지소비가 냉각식에 비해 낮으며, 환경 친화적인 기술이다. 분리막은

평판형, 튜브형, 나권형, 중공사형 등이 있지만 이 중에서 중공사형 분리막은 다른 형태와 비교할 때 수분을 취득할 수 있는 유효 막면적이 가장 크며,

컴펙트하게 모듈을 제작할 수 있어서 제습공조 시스템에 적용하기 가장 적합하다.

이러한 특징을 가진 중공사막을 이용하여 본 연구에서는 제습공조 시스템에 영향을 미치는 성능변수들을 실험적으로 도출하였고, 실험 결과를 통하여 제습공조

분야에 적용하기 위한 최적 설계 방안을 도출하였다.

2. 연구 방법

2.1 실험장치

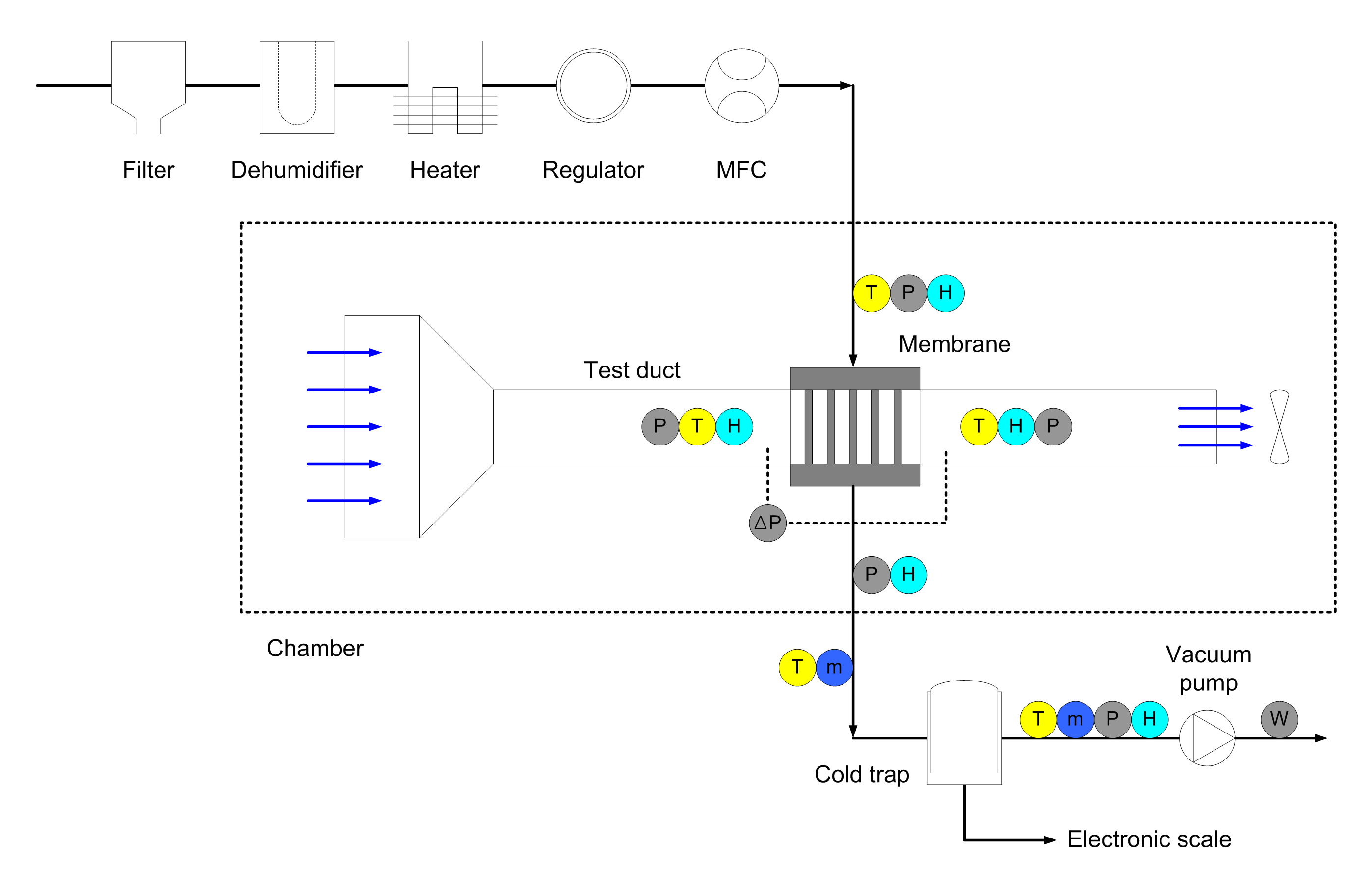

제습 시스템의 적용을 위한 분리막의 성능실험 장치는 Fig. 1과 같이 구성하였다. 성능실험에 사용된 분리막은 폴리술폰(Polysulfone) 중공사막으로 선택도를 높이기 위해 내부에 폴리아마이드(Polyamide)를

100~200 nm 두께로 코팅(4) 하였으며, 자세한 사양은 table 1, table 2와 같다. 또한 이러한 분리막은 제습공조 시스템에 적용하기 용이하도록 하나의 모듈로 구성하였으며, 하나의 모듈에는 총 60개의 분리막이 배열되어 있다.

이렇게 구성된 모듈은 성능실험 장치에서 총 5개까지 실험이 가능하도록 구성하였다. 덕트에는 분리막 모듈이 삽입되어 있으며, 덕트는 항온항습 챔버 안에

구성하여 건구온도와 상대습도를 조절할 수 있도록 구성하였다. 또한 분리막의 성능실험을 위하여 스윕가스(Sweep gas)가 분리막 모듈 내부에 흐르도록

구성하였는데, 스윕가스는 분리막의 고유 성능을 측정하기 위하여 건구온도는 챔버 환경과 동일하게 유지하도록 하였으며, 상대습도는 5% 이하로 흐르도록

하였고, 실험 후 전체 제습량에서 제거하였다. 진공펌프는 분리막 내부와 덕트 사이에 압력차를 두어 수분이 분리막 내부를 통과하여 콜드트랩에서 취득되도록

구성하였으며, 실험이 용이하도록 진공압 조절이 가능한 장치를 사용하였다.

Fig. 1. Schematic of the performance test system for membrane based dehumidification.

Table 1. Specifications of the membrane

|

Factor

|

Specification

|

|

Type

|

Hollow Fiber

|

|

Material

|

Polysulfone

|

|

Outside diameter

|

1.75 mm

|

|

Inside diameter

|

1.20 mm

|

|

Porosity

|

60%

|

|

Selective material

|

Polyamide

|

|

Selective material thickness

|

100~200 nm

|

|

Module horizontal length

|

400 mm

|

|

Module vertical length

|

200 mm

|

Table 2. Specifications of the performance test system

|

Item

|

Value

|

Unit

|

|

Chamber capacity

|

3

|

HP

|

|

Duct length

|

2,000

|

mm

|

|

Duct mass flow

|

0~300

|

CMH

|

|

Cold trap capacity

|

4/-20

|

Liter/℃

|

|

Vacuum pump pumping speed

|

70

|

L/min

|

또한 성능실험에 사용된 온습도 센서는 덕트 삽입형의 경우, 온도 오차는 ±0.3℃(at 25℃)이고, 상대습도 오차는 ±1.8%(F.S.), 압력의

경우는 오차를 최소화하기 위하여 분리막 전후단의 차압(오차:±1.0%, Reading)과 절대압(오차:±0.5%, F.S.)을 각각 측정하여 비교하였으며,

스윕가스의 유량은 MFM(Mass Flow Meter, 오차:±0.27%(F.S.))를 사용하였다. 자세한 사양은 table 3과 같다.

Table 3. Specifications of the sensor

|

Sensor

|

Operating range

|

Accuracy

|

|

Temperature and Humidity

|

-30~90℃/0~100%

|

±0.3℃/±1.8%

|

|

Temperature only (RTD)

|

-200~600℃

|

±0.3℃(at 0℃)

|

|

Humidity only

|

0~100%

|

±3.0%

|

|

Pressure(abs.)

|

0.01~200 MPa

|

±0.5%

|

|

Pressure difference

|

0~21 kPa

|

±1.0%

|

|

Mass flow

|

0~50 LPM

|

±0.27%

|

2.2 실험방법

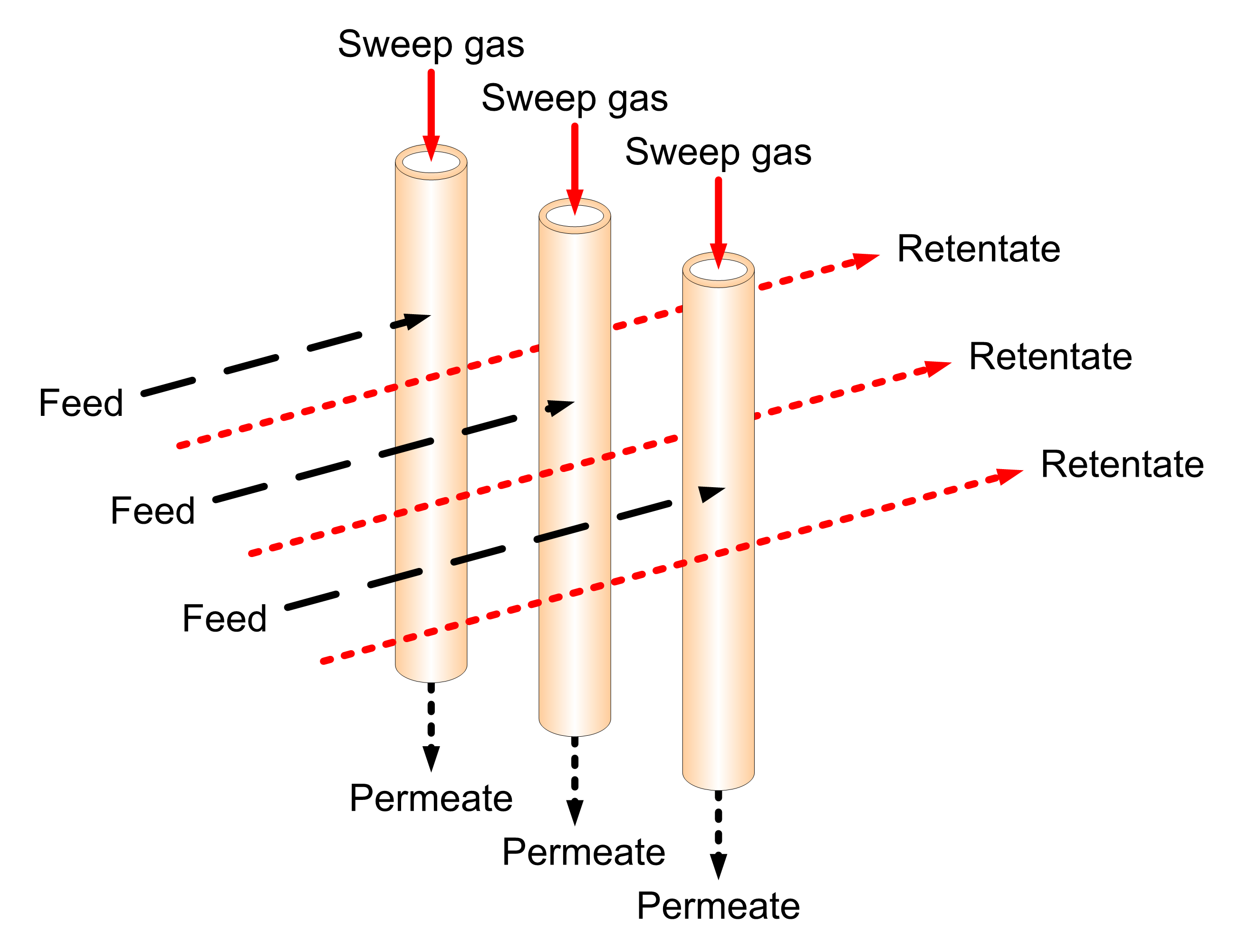

제습공조를 위한 분리막 모듈의 주요 성능변수는 건구온도, 상대습도, 스윕가스 유량, 압력차가 있다. 본 연구에서는 건구온도, 스윕가스 유량, LMPD를

주요 성능변수로 선정하였으며, 상대습도의 경우는 일반적으로 상대습도가 증가하면 제습량은 비례적으로 늘어나므로 본 연구에서는 제외하였다. 실험은 Fig. 2에서처럼 Feed 측의 건구온도와 상대습도를 조절하여 Retentate 측의 건구온도와 상대습도를 측정하였고, Sweep gas 측의 건구온도와 유량을

조절하였으며, Permeate 측의 진공압력을 조절하여 제한된 모듈에서의 성능 최적점을 도출하였다. 이때 실험은 챔버가 정상상태가 된 후부터 약 3시간

이상 시행하였으며, 각각의 실험 케이스는 측정하기 전에 이전 실험의 영향이 없도록 1시간 이상 간격을 두어 측정하였다.

Fig. 2. The flow diagram of hollow fiber type membrane.

2.3 성능변수

2.3.1 건구온도

건구온도는 KS C 9317:2013에서 제시한 27℃부터 30℃, 33℃를 비교하였으며, 챔버의 온도와 스윕가스의 온도를 동일하게 유지하도록 하였다.

건구온도는 기체 분리막 내외부의 압력차를 발생하게 하는 변수로 온도변화에 따른 Water flux나 제습량은 많은 차이를 보이는데, 본 연구에서는

제습공조 적용을 위하여 실제 제습분야에서 사용되고 있는 범위의 온도를 실험하였다.

2.3.2 스윕가스 유량

일반적으로 스윕가스를 사용하는 중공사막의 경우, 유량이 증가할수록 제습량은 증가하지만 동시에 분리막 내부 유체의 저항이 증가하고, 분리막 모듈 입구

측과 Feed 측과의 압력차가 감소하며, 심지어 매우 큰 유량에서는 압력차가 반대로 작용하여 제습량이 줄어드는 경향을 보이기도 한다. 따라서 본 연구에서는

스윕가스 유량의 최적점을 찾기 위해 동일한 조건에서 스윕가스의 유량만 증가시키며 실험하였다.

2.3.3 LMPD 분석법

중공사막의 경우 Feed 측과 Sweep gas 측 그리고 Permeate 측의 압력이 각각 다르다. 분리막을 제습공조 분야에 적용할 경우 Feed

측의 압력은 일반적으로 101.3 kPa(abs)정도이지만 Permeate 측의 경우는 진공압력으로 압력이 낮을수록 Water flux나 제습량은

증가하지만 소비전력도 증가한다. 또한 Sweep gas의 경우 유량이 늘어날수록 Water flux나 제습량은 늘어나지만 Sweep gas 측의 유량이

늘어날수록 Feed 측과의 압력차는 줄어드는 Trade-off 관계이므로 단순한 압력차로만 성능을 나타낼 수는 없다. 따라서 본 연구에서는 식(1)과 같이 LMPD(Log Mean Pressure Difference)(5)를 이용하여 Feed 측과 Sweep gas 측 그리고 Permeate 측의 관계로 분리막의 제습량을 나타내었다. 여기서, Retentate 측은

Feed 측과 압력차가 거의 없도록 분리막 모듈을 제작하였다.

3. 연구결과 및 고찰

3.1 가용면적에 따른 제습량

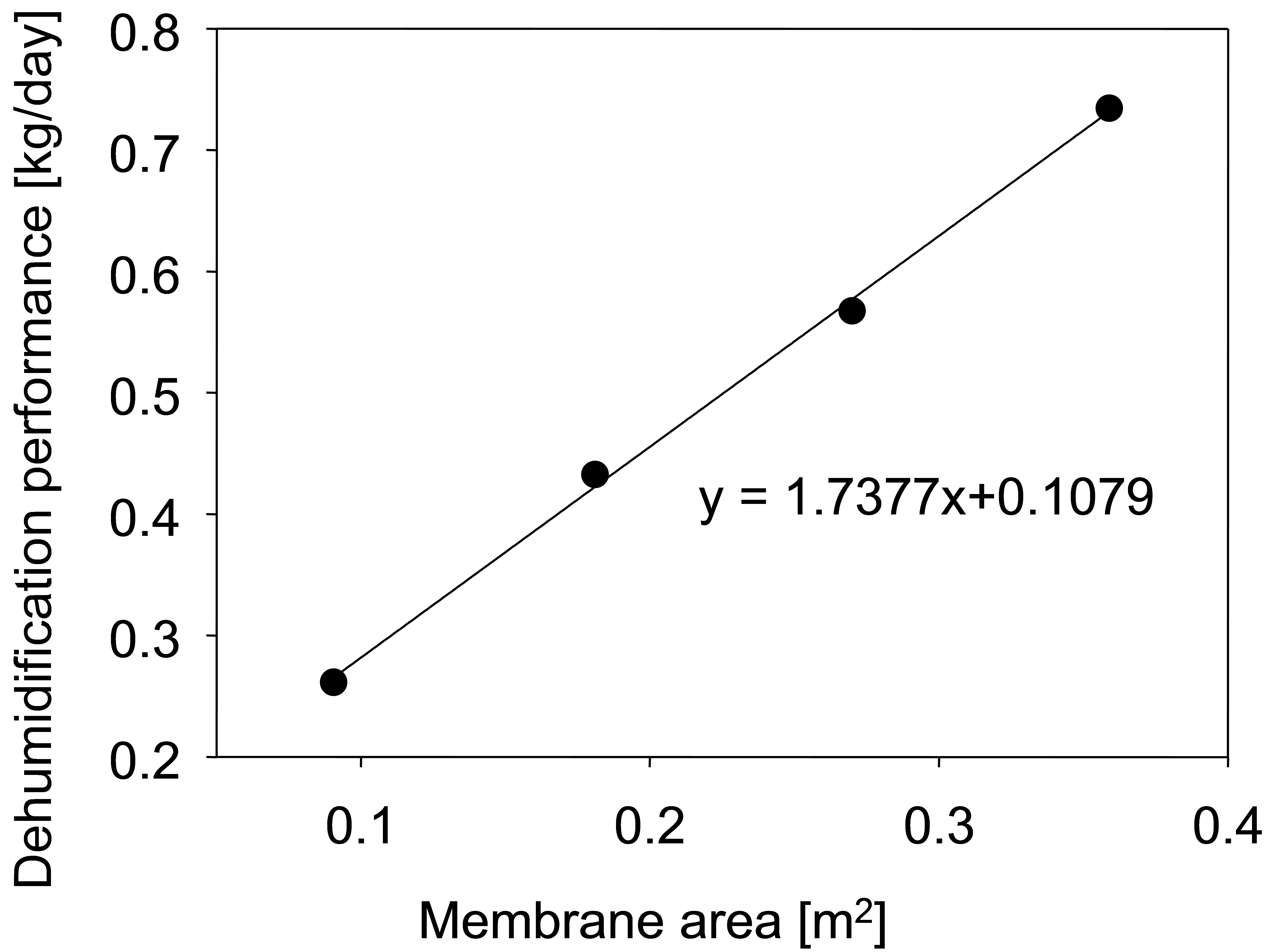

Water separation 분리막의 Water flux는 단위면적당 수분 취득량을 나타내는 것으로 제습공조 분야에 적용 시 단위면적당 제습량을

나타낸다. 이때 단위면적은 분리막으로 투과된 수분과 접촉하는 면적으로 면적이 증가할수록 Water flux는 늘어나며, 최종적으로 제습량도 증가한다.

Fig. 3은 가용면적 증가에 따른 시간당 제습량의 증가량을 보여주는 그림이며, 그림에서와 같이 가용면적에 따라 제습량은 선형적으로 증가함을 알 수 있다. 이는

분리막 모듈 사이의 간격이 충분하여 유체가 분리막 모듈을 통과할 때 압력강하가 거의 발생하지 않았음을 알 수 있으며, 원하는 제습량을 획득하기 위하여

가용면적의 조절이 필요함을 알 수 있다.

Fig. 3. Dehumidification performance according to the membrane area(at dry bulb temperature: 30℃, Relative humidity:80%, Duct flow rate:100 CMH).

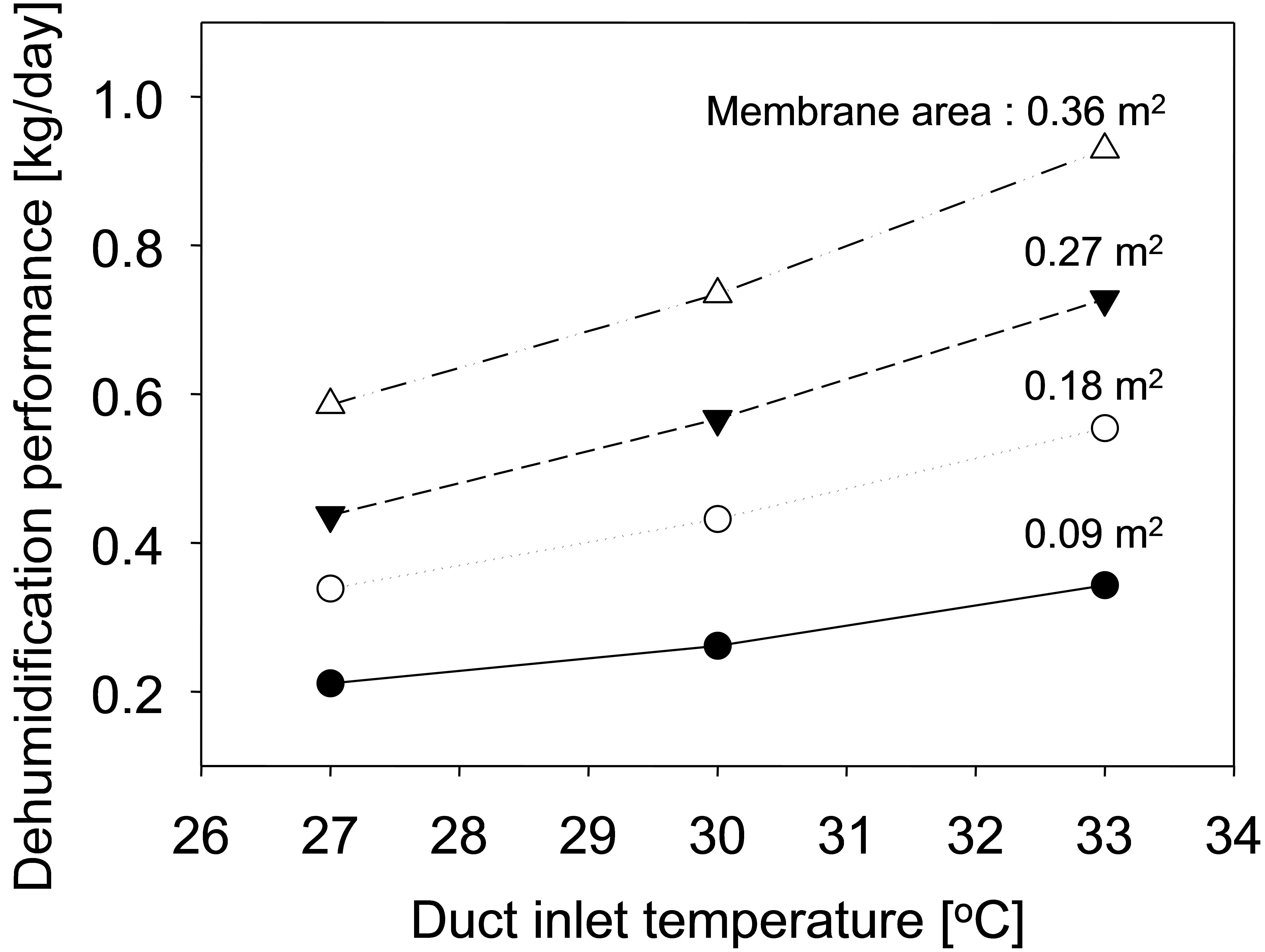

3.2 건구온도 변화에 따른 제습량

Fig. 4는 덕트 입구(Feed) 측 건구온도 변화에 따른 제습량의 변화를 보여주는 그래프이다. 그래프에서 보는 바와 같이 덕트 입구온도가 증가할수록 제습량은

점진적 선형성을 보이며, 특히 분리막 모듈의 가용면적이 증가할수록 제습량은 가파르게 증가함을 알 수 있다. 이는 중공사막의 특성상 온도가 상승할수록

분리막 내부와 압력차가 증가하며, 증가한 압력차만큼 구동력(Driving force)이 증가하여 발생한 현상이다. 결과를 이용하여 실제 사이트에 필요한

제습량과 온도조건 하에서 가용면적을 설계한다면 초기비용을 절약하는데 기여할 수 있을 것이라 사료된다.

Fig. 4. Dehumidification performance according to the duct inlet temperature(at Relative humidity:80%, Duct flow rate:100 CMH).

3.3 나나나

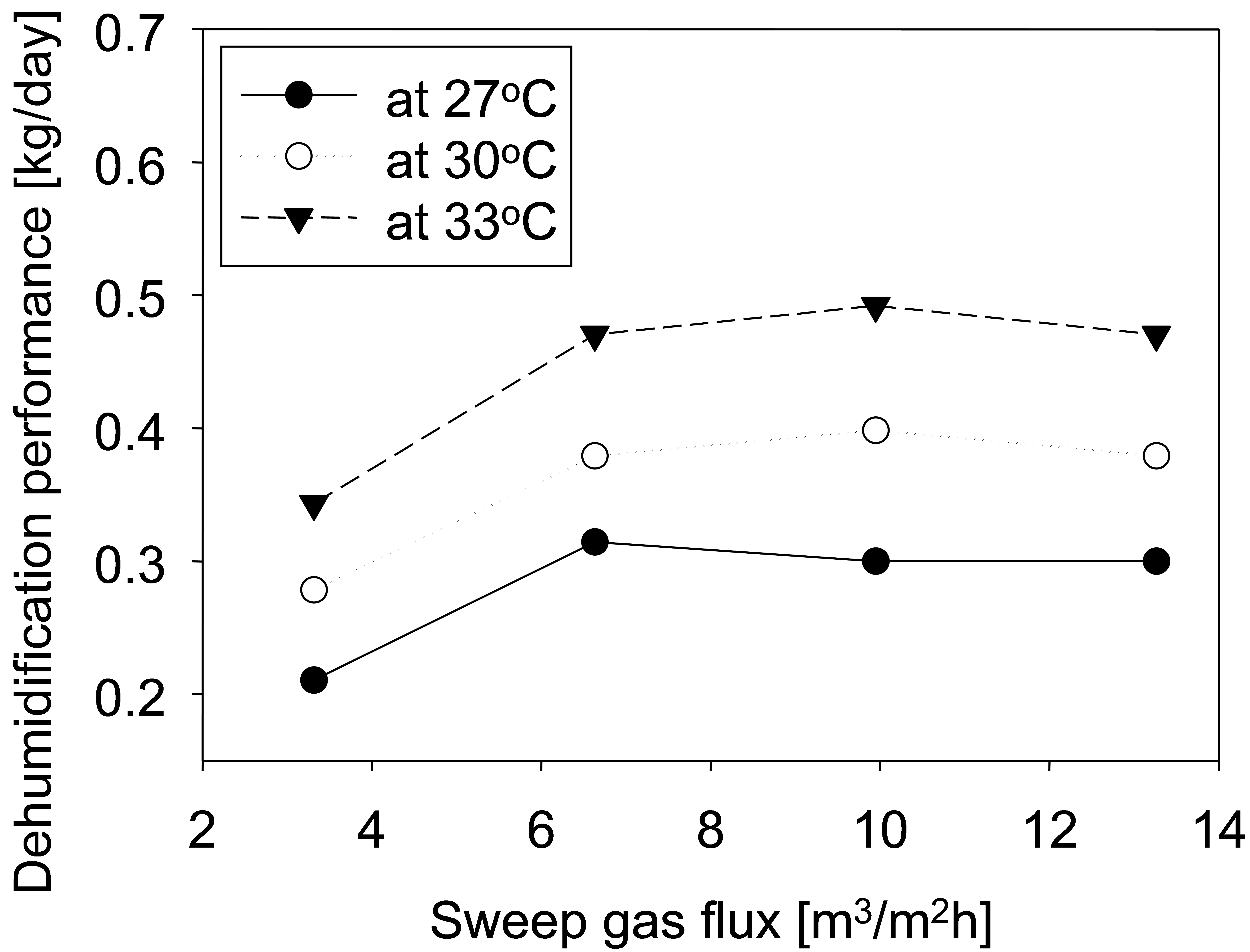

스윕가스 유량(플럭스)에 따른 제습량의 변화는 Fig. 5와 같은 결과를 보였다. 그래프에서 보는바와 같이 6.6 ㎥/㎡h이내에서는 단위면적당 스윕가스 유량이 증가할수록 제습량도 증가하는 경향을 보였으나

6.6 ㎥/㎡h 이상에서는 유량이 증가하여도 더 이상 제습량이 증가하지 않았다. 이는 분리막 모듈 입구와 Feed 측과의 압력차가 유량이 증가할수록

감소하여 Feed 측에서 분리막 모듈 내부로 투과되는 구동력이 감소하여 나타나는 현상이며, 약 13 ㎥/㎡h 이상에서는 분리막 모듈 입구압력이 Feed

측의 압력보다 증가하여 분리막 입구 부분에서는 수분이 투과되지 않아 제습량이 약 0.0136 kg/day정도 감소하는 현상도 나타났다. 결과에서와

같이 본 연구에서 사용한 분리막 모듈 조건에서 최적 스윕가스 유량은 6.6 ㎥/㎡h이며, 경제성을 고려한다면 스윕가스 유량은 6.6 ㎥/㎡h 이하로

설계하여야 할 것이다.

Fig. 5. Dehumidification performance according to sweep gas flux(at Relative humidity:80%, Duct flow rate:100 CMH).

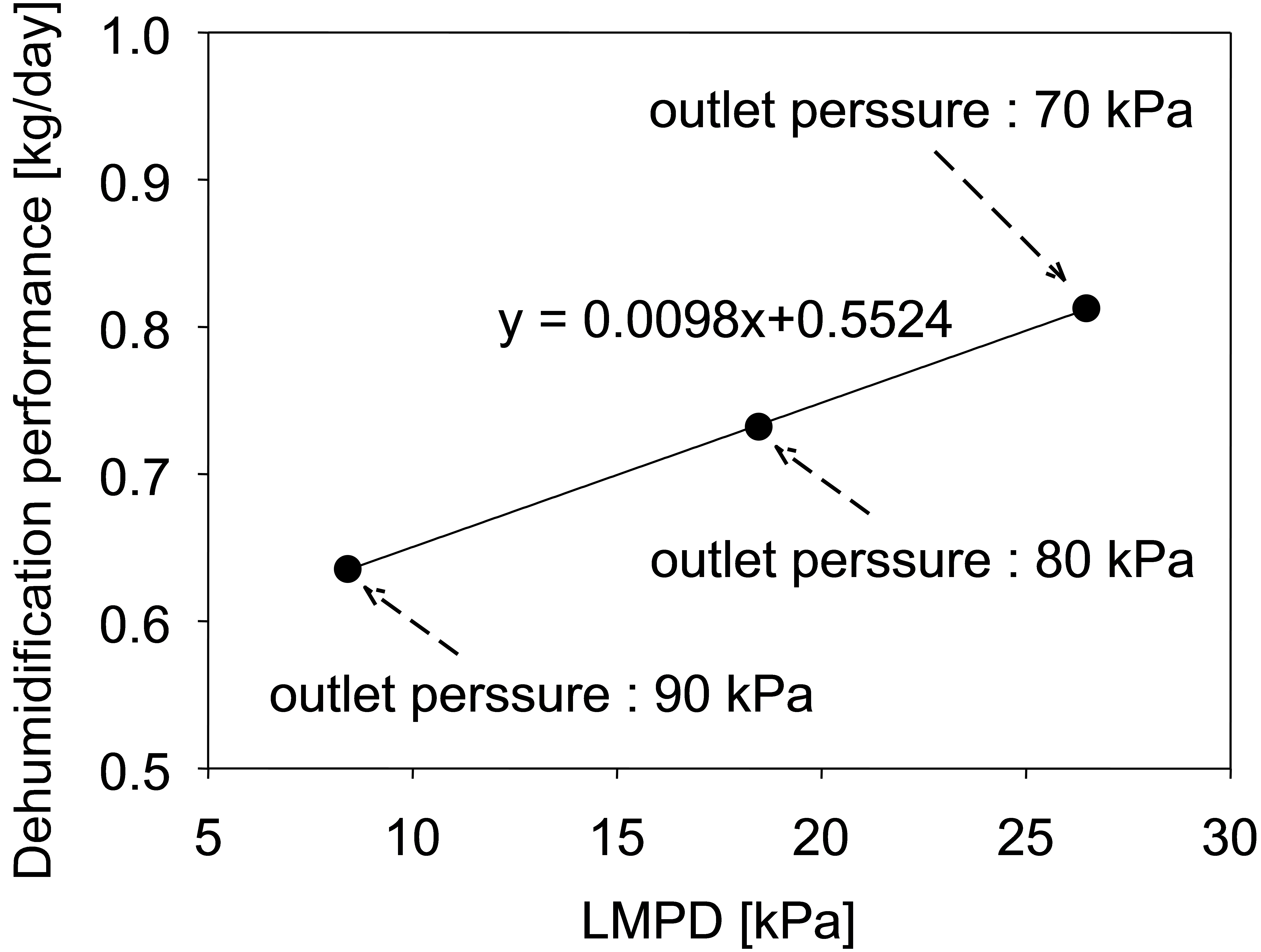

3.4 LMPD 변화에 따른 제습량

분리막의 출구(Permeate) 압력과 덕트(Feed)의 압력차만 고려하였을 경우 분리막 내부에 유량변화가 발생하였을 때 이에 대한 영향을 판단하기에는

다소 어려움이 있다. 반면 본 연구에서 제시한 LMPD 법을 사용하였을 경우 분리막의 입출구 압력 모두를 고려할 수 있고, 스윕가스에 의한 영향도

판단할 수 있다. Fig. 6은 LMPD에 따른 제습량의 변화를 나타낸 그래프이다.

Fig. 6. Dehumidification performance according to the LMPD(at dry bulb temperature:30℃, Relative humidity:80%, Duct flow rate:100 CMH).

그래프에서 보는 바와 같이 LMPD가 증가할수록 제습량은 선형적으로 증가함을 알 수 있다. 반면 LMPD가 증가할수록 진공펌프의 소비전력은 증가하는데,

진공펌프는 제조사, 타입, 용량 등에 따라 소비전력이 차이가 나며, 설계 단계에서 소비전력과 LMPD를 고려하여 진공펌프를 선택해야할 것이다.

4. 결 론

본 연구는 제습공조 시스템에 적용을 위한 폴리술폰 중공사막을 이용한 분리막 제습시스템의 성능변수를 실험적으로 파악하고, 최적의 설계 방안을 도출하고자

하였으며, 아래와 같은 결론을 도출하였다.

(1) 덕트에서의 압력 강하를 무시할 수 있을 경우 분리막의 가용면적 증가는 제습량 증가와 선형적 비례관계로 나타났다.

(2) 덕트의 건구온도는 분리막의 구동력을 결정하는 변수로 온도가 1℃ 증가함에 따라 약 4~5% 정도의 제습량이 증가함을 알 수 있었다.

(3) 스윕가스 유량은 분리막 내부에서 저항이 발생하기 전의 구간에는 유량이 증가함에 따라 제습량도 증가하였으나 내부의 저항이 증가하여 유체의 흐름이

원활하지 않게 되면 유량이 증가해도 제습량에는 큰 변화가 없었다. 따라서 실제 시스템에 적용하기 위해서는 설계 단계에서 적정 유량을 선정해주어야 할

것이다.

(4) 분리막 모듈의 출구압력과 덕트의 압력차이만으로는 분리막 내부의 유량, 압력 변화에 대한 현상을 파악하기는 어려우며, LMPD를 이용하여 설계

단계에서 적절한 진공압력을 선정해주어야 한다.

따라서, 분리막을 제습공조분야에 적용할 경우, 설계 건구온도에서 필요한 가용면적을 예측하여 초기비용을 줄여야하며, 스윕가스 유량과 LMPD, 소비

전력의 상호 관계를 이용하여 필요한 제습량을 결정하여야할 것이다.

후 기

본 연구는 2015년도 한국에너지기술연구원에서 시행하는 주요사업의 지원을 받아 수행한 연구 과제입니다(과제번호:B6-2402-01).

References

Park S., 2006, Understanding and application of desiccant dehumidification system,

Magazine of the SAREK, Vol. 35, No. 9, pp. 44-56

Qi H., Li L., Jin W., 2004, Analysis on the Operating Characteristics of a Household

Dehumidifier, International Refrigeration and Air Conditioning Conference, pp. 676-681

Kodama A., Hirayama T., Motonobu G., Tsutomu H., Critoph R. E., 2001, The Use of Psychrometric

Charts for the Optimization of a Thermal Swing Desiccant Wheel, Applied Thermal Engineering,

Vol. 21, pp. 1657-1674

Yun S. H., Ingole P. G., Choi W. K., Kim J. H., Lee H. K., 2015, Synthesis of cross-linked

amides and esters as thin film composite membrane materials yields permeable and selective

material for water vapor/gas separation, J. Mater. Chem. A, Vol. 3, pp. 7888-7899

Bezmalinović D., Strahl S., Roda V., Husar A., 2014, Water Transport Study in High

Temperature Proton Exchange Membrane Fuel Cell Stack, International Journal of Hydrogen

Energy, Vol. 39, No. 20, pp. 10627-10640