Hyuk-Ki Min

(민혁기)

1†

Sang-Bum Kim

(김상범)

2

Byung-Woo Kim

(김병우)

2

Hyoung-Ki Kim

(김형기)

2

Yool Park

(박률)

3

-

Plant Maintenance of Airport Facilities Group, Incheon International Airport, Incheon,

22382, Korea

(인천국제공항공사)

-

Plant Maintenance of Incheon International Airoport Incinerator, Hyosung Engineering,

Incheon, 22379, Korea

(효성엔지니어링(주))

-

Department of Building Systems Engineering, Dongeui University, Busan, 47340, Korea

(동의대학교 건축설비공학과)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Pipe sectionalizing, Industrial pipes, Pipe deterioration, Residual life

키워드

배관 섹션화, 산업시설 배관, 배관 노후도, 잔존 수명

1. 서론

일반적으로 산업시설 배관의 설치길이는 건축물과는 달리 최소 수 킬로미터에서 많게는 수백 킬로미터에 이른다. 또한 설치지역이 중앙 집중적으로 설치된

건축설비분야와는 달리 배관은 복잡한 순환 구조로 산재되어 설치가 된다. 이러한 배관 설치의 특성은 배관의 유지관리 시 공간적, 시간적 제약을 주기에

배관 노후도 평가기법도 광범위한 지역의 배관 내부의 노후 상태를 쉽게 파악할 수 있도록 첨단 장비와 기술을 이용한 연구가 진행되고 있다.

그러나 이러한 연구노력도 원전·발전 및 석유·화학플랜트 등의 고온·고압·위험 환경하의 배관 설비에 대해서 주로 이루어지고 있으며, 저위험군에 속하는

일반 배관용 탄소강관재를 이용하는 산업시설 배관 분야에는 특별히 확립된 노후도 평가기준이나 효율적인 배관 노후도 상태를 관리할 수 있는 체계가 수립되어

있지 못하여 이에 대한 개선이 필요한 실정이다.

이에 본 연구에서는 산업시설 배관 중에서 가장 널리 사용되고 있는 일반 배관용 탄소강관재(KSD 3507)를 이용하는 급배수관 등의 산업시설 배관에

적용할 수 있는 노후도 평가항목 및 판정기준을 설정하고, 수립된 노후도 평가모델을 별도의 배관 탐색장비 없이 배관 노후도를 준연속적으로 측정·관리할

수 있는 배관 섹션화 방법과 결합하여 실지 소각시설을 대상으로 배관 노후도를 평가해 봄으로써 산업시설 배관 노후도 평가를 위한 기초자료로 제시하고자

한다.

2. 산업시설 배관 노후도 평가기준 설정

탄소강관재(KSD 3507)의 산업시설 배관의 노후도를 평가하기 위해서 배관 재질, 매체, 운전조건이 유사한 건축물의 급수관 노후도 평가모델에 대한

기존연구결과(1),

(2),

(3),

(4),

(5)를 참고하여 각 진단 방법별 평가항목을 정리하고 배관의 노후도 평가기준을 설정하고자 한다.

2.1 진단방식별 평가항목 및 노후도 평가기준

배관 샘플과 초음파 두께 측정에 의한 평가는 잔존두께 및 폐쇄율 측정에 기반한 추정 잔존 수명을 예측하여 노후도를 평가하는 것으로, 도출되는 평가항목을

정리하면 다음과 같다.

폐쇄율(C, %)이란 배관의 폐쇄정도를 나타내는 것으로 채취한 샘플배관내에 발생한 스케일에 의하여 단면적의 축소 정도를 나타내는 것으로 산출식은

다음과 같다.

최대침식율(Mm, %)은 채취한 샘플배관이 새 배관의 두께와 비교하여 부식에 의해 어느 정도 두께가 줄었는지를 나타내는 것으로 식(2)

를 이용하며, 비파괴 시험방법에 의한 초음파 두께 측정 시 식(3)을 이용하여 평균 침식율(Ma, %)을 산출한다.

부식진행속도(Cr, mm/year)는 연평균 어느 정도 부식되는가를 나타내는 것으로 다음 식에 의하여 산출한다.

추정잔존 수명은(L, year)은 배관이 앞으로 어느 정도 사용할 수 있는가를 나타내는 것으로 식(5)에 의하여 산출한다.

이상의 선행연구 결과를 참고하여 산업시설 배관의 노후도 진단 시 적용할 평가항목과 그에 따른 산정식은 Table 1

과 같다. 또한 평가항목과 산정식에 따라 산출결과가 도출되면 노후도를 평가할 수 있는 판정기준은 기존연구결과(1)를 참고하여 Table 2와 같이 설정하였다.

Table 1 Evaluation items and calculation equations for pipe deterioration evaluation in industrial facilities

|

Diagnostic

methods

|

Evaluation items

|

Calculation

equation

|

|

Sampling

|

Closure rate

Maximum erosion rate

Estimated residual life

|

(1)

(2)

(5)

|

|

Ultrasonic

|

Average erosion rate

Estimated residual life

|

(3)

(5)

|

Table 2 Evaluation criteria for pipe deterioration in industrial facilities

|

Diagnostic

methods

|

Evaluation items

|

I(Continued)

|

II(Regenerate)

|

III(Regenerate or replacement)

|

IV(Replacement)

|

|

Sampling

|

Closure rate

|

Less than 5%

|

5∼less than 15%

|

15∼less than 25%

|

More than 25%

|

|

Maximum erosion rate

|

Less than 5%

|

5∼less than 20%

|

20∼ess than 40%

|

More than 40%

|

|

Estimated residual life

|

More than 20 years

|

10∼less than 20 years

|

1∼less than 10 years

|

Less than 1 year

|

|

Ultrasonic

|

Average erosion rate

|

Less than 5%

|

5∼less than 7%

|

7∼less than 10%

|

More than 10%

|

|

Estimated residual life

|

More than 20 years

|

10∼less than 20 years

|

1∼less than 10 years

|

Less than 1 year

|

2.2 배관 섹션화 방법

산업시설 배관 섹션화에 의한 노후도 평가 방법의 개념은 전체 배관을 연속적으로 섹션화 분할하고, 섹션별로 초음파 검사 또는 샘플채취 검사 후 수립된

노후도 평가기준에 의하여 준연속적으로 정량적 평가를 하는 것이다. 배관 섹션화 방법에 대한 선행연구결과((6)를 참고하여 주요 내용을 정리하면 다음과 같다.

일반적으로 배관 진단 시 계통단위의 진단을 수행하고 있으며, 계통의 시점, 중점, 종점 기준을 원칙으로 측정점을 선정하여 전체 배관의 노후도를 판정하고

있다. Fig. 1은 계통단위와 섹션단위 진단의 개념을 비교한 것이다. 섹션단위 진단은 진단단위를 보다 작은 그룹으로 나눈다면 측정점은 증가되나 대신에 측정의 정밀성

향상과 세밀한 측정·분석으로부터 정확한 보수범위를 도출하여 경제성이 향상될 것이라는 기본 개념에 두고 있다.

Fig. 1 Comparing with section unit concept and system unit diagnostic.

따라서 Fig. 1에서와 같이 계통을 n개의 분할 방식, 즉 섹션을 어떻게 나누어야 하는지 그 기준이 수립되어야만 한다.

계통을 섹션단위로 나누는 기본 전제조건은 운전 및 주변환경 여건에 따라 계통 전체의 부식 마모 등의 노후화는 구역 또는 섹션별로 차이를 두고 진행된다는

가정에서 출발한다. 계통 내에는 주배관이 있고 관경이 다른 가지배관이 존재하고 또한 높이, 압력, 유속 등 제반 운전조건의 상이함은 계통 내 구역별로

부식의 진행속도, 형태 등에 있어 서로 다르게 나타나게 될 것이다.

섹션화의 절차는 계통파악, 공급처별 섹션화, 층별·실별 섹션화 및 독립구간 섹션화 순으로 진행된다. 산업시설 공정 및 건축물 설치 특성 그리고,

측정 및 보수작업의 작업성, 시공성, 경제성을 고려하여 섹션화의 기준을 설정하였다.

이렇게 n개의 섹션으로 분할된 섹션에 대하여 기존의 측정점 할당 기본 원칙인 시점, 중점, 종점을 적용한다면 측정점 수는 섹션 개수에 따라 배가

될 것이므로 효과적인 측정을 위해서는 섹션화에 따른 검사개소 선정기준이 마련되어야 할 것이다. 이에 따라 산업시설 배관 설치의 특성을 고려한 검사위치

선정 절차는 구경별, 취약부위별, 시점·중점·종점별, 유사 섹션 측정 결과대체 적용 순으로 진행된다. 또한, 검사방법이 기존에는 초음파 검사 후 샘플채취를

단계별로 나누어서 진행했지만, 산업시설 노출배관의 접근성의 이점을 활용하여 초음파 진단과 샘플진단을 동시에 적용하여 진단작업의 효율성을 향상시킨다.

섹션화 방법의 마지막으로, 현장관리자가 섹션화된 배관을 직관적으로 파악하여 진단업무를 효율적으로 수행할 수 있도록 배관 섹션맵을 작성하는데, 작성방법은

문헌자료와 현장조사를 병행하여 직관적 패턴으로 배관설치도, 길이, 섹션 분할점, 측정점 등을 표시 한다.

3. 산업시설 배관 노후도 평가

3.1 평가 대상시설의 개요

본 연구의 대상시설은 인천시 중구 운서동에 위치한 인천공항 자원회수시설로서 2001년 4월에 준공된 70톤/일×2기 규모의 소각시설로서, 시험대상시설인

공정용수 배관이 설치되어 있는 공장동은 연면적 9,621 ㎡의 지하 2층, 지상 6층 규모의 건물이다. 공정용수 배관은 상수를 매체로 하는 15 A∼65

A 구경의 총연장길이 1,085 m, 급수용량 2.93 ton/hr, 최대 압력 392 kPa 의 일반배관용 탄소강관(KSD 3507)을 사용하고

있으며, 공장동 지하 2층에서 6층으로 양수펌프에 의해 가압되어 고가수조탱크에 저장되고 자연유하방식으로 각 수요처로 공급 되고 있으며, 다수의 국부적

부식마모로 교체 또는 보수가 필요한 상황이다.

3.1.1 측정대상 배관계통의 섹션화

배관 노후도 진단업무를 수행하기 위한 첫 번째 작업은 측정 시스템을 설정하는 것이며, 섹션화 기법을 적용하여 1개의 공정용수 배관계통을 21개의

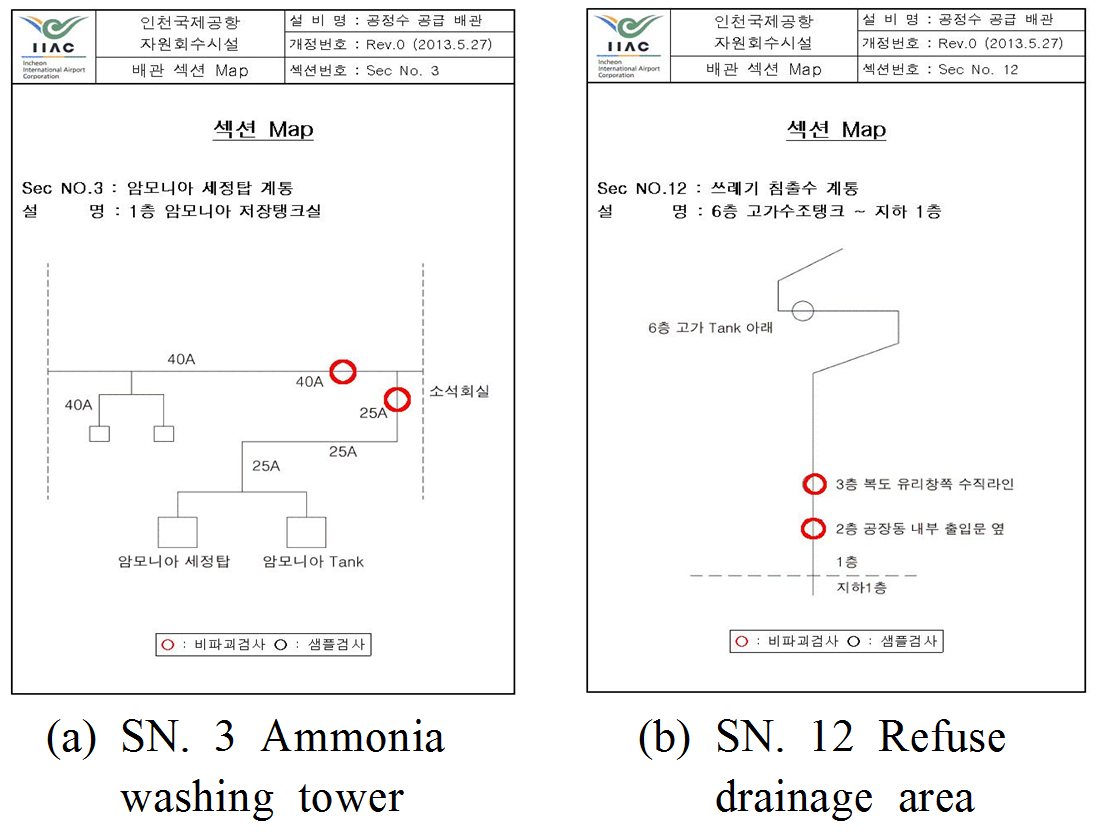

섹션으로 분할 설정하였다. Fig. 2는 섹션맵의 예시이며, Table 3은 섹션화 설정 결과로서 Table 3과 Fig. 2를 바탕으로 샘플 채취 및 초음파 두께 측정을 시행하였다.

Fig. 2 Example of the pipe section map.

Table 3 The result of the sectionalizing for pipe deterioration evaluation in experimental facilities

|

Pipe sectionalizing methods

|

Pipe section sampling measuring methods

|

|

No.

Section

|

By

supplier line

|

By

floor

|

By

room

|

By

isolated

|

L

(m)

|

Dia.

(A)

|

Inspection point

|

Inspect. method

|

|

SN. 1

|

Lift pp. of

plant water

|

-

|

-

|

-

|

68

|

65

|

F5 corridor side

|

Sample

|

|

65

|

B1 Elbow

|

Ultrasonic

|

|

65

|

F3 corridor side

|

Ultrasonic

|

|

SN. 2

|

Refuge

drainage

storage tank

|

-

|

-

|

-

|

131

|

50

|

F5 solidification room

|

Sample

|

|

50

|

F2 solid. rm. vert. ln.

|

Sample

|

|

50

|

F5 #1 incinerator center

|

Ultrasonic

|

|

50

|

F1 fly ash rm. front

|

Ultrasonic

|

|

40

|

B1 blower room side

|

Ultrasonic

|

|

20

|

B1 leachate tk. filter

|

Ultrasonic

|

|

SN. 3

|

Amm.

washing twr.

|

-

|

-

|

-

|

52

|

40

|

F1 ammonia rm. side

|

Ultrasonic

|

|

25

|

F1 ammonia rm. side

|

Ultrasonic

|

|

SN. 4

・

SN. 19

|

・

・

・

|

・

・

・

|

・

・

・

|

・

・

・

|

・

・

・

|

・

・

・

|

・

・

・

|

・

・

・

|

|

SN. 20

|

Lime slurry

flushing line

|

-

|

2 Rm.

divided

|

-

|

37

|

40

|

F2 SDR side

|

Ultrasonic

|

|

SN. 21

|

42

|

15

|

F6 L.S. flush. line(#1)

|

Ultrasonic

|

|

15

|

F6 L.S. flush. line(#2)

|

Ultrasonic

|

3.1.2 측정 현황

각 섹션별로 할당된 검사위치와 검사방법에 따라 샘플채취검사와 초음파검사를 시행하였다. 측정장비는 초음파 두께측정기로 SITESCAN 150 장비를

사용하였고, 샘플의 두께 측정장비는 버니어 캘리퍼스를 사용, 샘플 채취 후 절단된 내부상태를 검사하고 촬영하기 위하여 산업용 내시경카메라를 사용하였다.

초음파 두께측정기로 배관의 잔존두께를 측정하였고, 배관 샘플을 채취하여 내용적을 측정하였다. 그리고, 배관 샘플을 절반으로 절단 후 내부의 부식면을

제거한 후 취약지점 5개소씩 버니어 캘리퍼스로 측정하여 최소잔존두께를 측정 기록하였다.

Fig. 3은 샘플 채취와 배관의 잔존두께를 측정하는 장면이다.

Fig. 3 Thickness measurement by methods.

Fig. 4는 샘플 채취를 실시한 섹션의 샘플배관 사진이다. SN. 1, 2, 12 섹션은 50 A∼65 A의 입상관으로 배관 내부에 부식과 점식현상이 심하게

발생되고 있었으며, 이것이 관외면의 국부적 파공홀과 누수 발생의 원인으로 확인되었다.

Fig. 4 Internal state of the collected sample pipe.

3.2 측정 결과 및 분석

Table 4는 평가대상 전 섹션에 대해 측정한 배관의 최소ㆍ평균 잔존두께 및 내용적이다. 샘플 채취 배관의 최소 잔존두께의 평균값은 2.3 mm였다. 초음파진단에

의한 평균 잔존두께의 평균값은 3.0 mm로 나타났다.

Table 4 Measurement thickness and used year of carbon steel pipe by sections

|

No.

|

Dia.

(A)

|

Thickness (mm)

|

Volume(ℓ)

|

Used year

(year)

|

|

Normal(td)

|

Minimum(tc)

|

Average(tcm)

|

Normal(Vd)

|

Inside(Vc)

|

|

SN. 1

|

65

|

3.65

|

1.5

|

2.98

|

0.995

|

0.945

|

12

|

|

SN. 2

|

50

|

3.65

|

2

|

2.9

|

0.589

|

0.306

|

12

|

|

50

|

3.65

|

-

|

3.06

|

-

|

-

|

3

|

|

SN. 3

|

40

|

3.25

|

-

|

3

|

-

|

-

|

12

|

|

SN. 4

|

25

|

3.25

|

-

|

2.92

|

-

|

-

|

12

|

|

SN. 5

|

25

|

3.25

|

-

|

2.98

|

-

|

-

|

12

|

|

SN. 6

|

25

|

3.25

|

-

|

2.97

|

-

|

-

|

12

|

|

SN. 7

|

25

|

3.25

|

2.9

|

-

|

0.147

|

0.142

|

12

|

|

SN. 8

|

20

|

2.65

|

2.5

|

-

|

0.094

|

0.092

|

4

|

|

25

|

3.25

|

-

|

2.96

|

-

|

-

|

4

|

|

SN. 9

|

25

|

3.25

|

-

|

3.01

|

-

|

-

|

4

|

|

SN. 10

|

15

|

2.65

|

-

|

2.65

|

-

|

-

|

12

|

|

SN. 11

|

25

|

3.25

|

2.7

|

3.14

|

0.147

|

0.141

|

12

|

|

SN. 12

|

50

|

3.65

|

2

|

3.04

|

0.589

|

0.487

|

12

|

|

SN. 13

|

25

|

3.25

|

-

|

2.98

|

-

|

-

|

12

|

|

SN. 14

|

25

|

3.25

|

-

|

2.98

|

-

|

-

|

12

|

|

SN. 15

|

25

|

3.25

|

-

|

2.98

|

-

|

-

|

12

|

|

SN. 16

|

25

|

3.25

|

-

|

2.98

|

-

|

-

|

12

|

|

SN. 17

|

25

|

3.25

|

-

|

3.01

|

-

|

-

|

12

|

|

SN. 18

|

25

|

3.25

|

-

|

2.96

|

-

|

-

|

12

|

|

SN. 19

|

50

|

3.65

|

-

|

3.2

|

-

|

-

|

12

|

|

SN. 20

|

40

|

3.25

|

-

|

2.99

|

-

|

-

|

12

|

|

SN. 21

|

15

|

2.65

|

-

|

2.65

|

-

|

-

|

12

|

Note) * List only representative of the total of 39 measurement points.

Fig. 5는 샘플채취검사를 실시한 섹션의 잔존두께 최소치와 최대침식율, 폐쇄율을 나타낸 것이다. 육안점검시 부식마모가 심하였던 SN. 1(공정수 양수펌프 라인)의

최소 잔존두께가 가장 얇았다. SN. 1의 65 A 배관은 최소 잔존두께가 1.5 mm로 최소소요두께인 2.19 mm 미만이고, 최대침식율은 59%로

허용침식율 40%을 초과한 상태이다. SN. 1은 압력 392 kPa에 유량 16 ㎥/hr로 간헐적으로 가압 및 정지를 반복하는 계통으로 최대 부식속도가

0.179 mm/year로 가장 빨리 침식마모가 진행되는 것으로 나타났다. 6개소의 샘플 배관 측정결과를 보면 입상관의 침식율은 45%∼59%이며,

횡주관의 침식율은 9%∼17%로 입상관이 횡주관보다 침식율이 높았는데, 이는 입상관이 압력이 크게 걸리는 주 공급배관의 역할을 하며 가압 정지를 간헐적으로

반복하는 운전조건에 따라서 높게 나타난 것으로 판단된다.

Fig. 5 Measurement results by the sampling diagnosis.

Fig. 6은 섹션별 최대․평균 부식속도를 나타낸다. SN. 1의 최대부식속도가 0.179 mm/year로 가장 높게 나타났는데, 양수 펌프에 의하여 392

kPa의 압력으로 간헐적으로 고가수조로 시수가 공급되는 운전조건에 따라 높은 침식율(59%)과 부식속도를 나타내는 것으로 판단된다.

Fig. 6 The maximum and average corrosion speed of the entire section.

Fig. 7은 입상관과 횡주관의 노후도를 비교한 것이다. 입상관의 최대 침식율은 50%, 평균 침식율은 14%였으며, 횡주관은 최대 침식율 11%, 평균 침식율

8%로서, 공정용수 배관 계통에서 입상관의 노후화가 빨리 진행되고 있음을 알 수 있다.

Fig. 7 Comparison of stand and lateral pipe.

Fig. 8을 통하여 연속운전 및 간헐운전의 운전조건에 따라서 배관 노후도의 차이를 살펴보면, 연속운전 섹션은 최대 침식율 6%, 평균 침식율 7%, 간헐운전

섹션의 최대 침식율은 35%, 평균 침식율은 10%로 나타나고 있어 간헐운전 배관이 노후화가 빨리 진행됨을 알 수 있다.

Fig. 8 Comparison of continuous and intermittent operation.

Table 5 는 Table 2 의 노후도 판정기준을 적용하여 최종적으로 도출된 섹션별 노후도 평가 결과를 나타낸다. 전체 섹션의 최대 침식율은 30%, 평균침식율은 9%로 나타났으며,

IV(교체) 등급은 5개, III(갱생 또는 교체) 등급은 12개, II(갱생) 등급은 2개, I(계속사용) 등급은 2개 섹션으로 도출되었다. 최종적으로

노후도 등급 판정결과에 따라 교체는 465 m(43%), 갱생은 558 m (51%), 계속사용은 62 m(6%)의 보수대책을 도출할 수 있었다.

반면에 Table 5 에서 기존 계통단위 진단방법에 의한 노후도 판정 등급은 21개 섹션을 3개 그룹으로 나누어서 시점, 중점, 종점의 결과를 취할 때 전체가 IV(교체)

등급이 나왔으며, 이는 본 연구가 진행되기 이전에 소각시설 전문진단 기관에서도 전체 1,085 m에 대하여 교체가 필요한 것으로 나타났다.

Table 5 The result of deterioration evaluation by section in the plant water system and comparison with existing system unit method

|

No.

Sec.

|

Supplier line name

|

L

(m)

|

Sampling

diagnostic analysis

|

Ultrasonic

diagnostic analysis

|

Sectionalizing

method

|

Existing

method

|

|

Closure rate

(%)

|

Max. erosion rate

(%)

|

Estimated residual life

(year)

|

Average erosion rate

(%)

|

Estimated residual life

(year)

|

Final

determination rating

|

measures

|

Final

determination rating

|

|

SN. 1

|

Lift pp. of plant wt.

|

68

|

5.0(II)

|

58.9(IV)

|

0(IV)

|

18.3(IV)

|

14(II)

|

IV

|

Replace

|

IV

(Replace)

|

|

SN. 2

|

Refuge drainage tk.

|

131

|

48.1(IV)

|

45.2(IV)

|

0(IV)

|

20.5(IV)

|

4(III)

|

IV

|

Replace

|

|

SN. 3

|

Amm. washing twr.

|

52

|

-

|

-

|

-

|

7.7(III)

|

50(I)

|

III

|

Replace

|

|

SN. 4

|

LS. solution tank

|

21

|

-

|

-

|

-

|

7.4(III)

|

53(I)

|

III

|

Replace

|

|

SN. 5

|

Incineration rm.(#1)

|

43

|

-

|

-

|

-

|

8.3(III)

|

45(I)

|

III

|

Regen.

|

|

SN. 6

|

44

|

-

|

-

|

-

|

8.6(III)

|

43(I)

|

III

|

Regen.

|

|

SN. 7

|

35

|

3.3(I)

|

10.7(II)

|

32(I)

|

-

|

-

|

II

|

Regen.

|

|

SN. 8

|

Liquid deodorizer

|

14

|

2.2(I)

|

5.7(II)

|

24(I)

|

8.9(III)

|

10(II)

|

III

|

Replace

|

|

SN. 9

|

Incineration rm.(#1)

|

20

|

-

|

-

|

-

|

7.3(III)

|

17(I)

|

III

|

Replace

|

|

SN. 10

|

81

|

-

|

-

|

-

|

0(I)

|

20(I)

|

I

|

Continue

|

|

SN. 11

|

Reception hall

|

222

|

4.5(I)

|

16.9(II)

|

16(II)

|

3.3(I)

|

129(I)

|

II

|

Regen.

|

|

SN. 12

|

Refuse drainage

|

39

|

17.3(III)

|

45.2(IV)

|

0(IV)

|

16.7(IV)

|

16(II)

|

IV

|

Replace

|

|

SN. 13

|

Incineration rm.(#2)

|

39

|

-

|

-

|

-

|

8.3(III)

|

45(I)

|

III

|

Regen.

|

|

SN. 14

|

37

|

-

|

-

|

-

|

8.3(III)

|

45(I)

|

III

|

Regen.

|

|

SN. 15

|

36

|

-

|

-

|

-

|

8.3(III)

|

45(I)

|

III

|

Regen.

|

|

SN. 16

|

37

|

-

|

-

|

-

|

8.3(III)

|

45(I)

|

III

|

Regen.

|

|

SN. 17

|

35

|

-

|

-

|

-

|

7.3(III)

|

50(I)

|

III

|

Replace

|

|

SN. 18

|

W.W treatment

|

28

|

-

|

-

|

-

|

8.9(III)

|

41(I)

|

III

|

Regen.

|

|

SN. 19

|

Living water line

|

24

|

-

|

-

|

-

|

12.3(IV)

|

26(I)

|

IV

|

Replace

|

|

SN. 20

|

LS. flushing line

|

37

|

-

|

-

|

-

|

7.9(III)

|

48(I)

|

III

|

Regen.

|

|

SN. 21

|

42

|

-

|

-

|

-

|

0(I)

|

20(I)

|

I

|

Continue

|

Table 6은 기존의 계통단위 진단방법과 섹션화 진단기법간의 경제적 효과를 비교한 것으로, 배관 섹션화 방법을 실제 인천공항 소각시설에 적용함에 따라 기존방식에

비해 42% 정도 비용절감이 가능함을 알 수 있었다.

Table 6 Example of economic effect by application of the deterioration evaluation model and pipe sectionalizing method

|

|

Existing diagnostic technique

|

Deterioration evaluation by pipe sectionalizing and evaluation criteria in industrial

facility

|

Cost-cutting effect

|

|

Outline

|

System unit method

|

Section unit method

|

|

|

Character

|

Overall replacement

|

Selective replacement by exact quantitative determination

|

Repair parts :

1.5 km → 0.5 km

|

|

Repair cost

|

375 million won

|

219 million won

|

156 million won

(42% reduction)

|

Note)a) Performance based on the method applied to real IIA Incinerator.

Note)b) Refer to Table 7 for detailed economic analysis.

Table 7 Economic analysis of Incheon International Airport Incinerator in accordance with the method applied pipe sectionalizing method and existing diagnostic techniquea)

|

|

Existing diagnostic

technique

|

Deterioration evaluation

by pipe sectionalizing

|

Remark

|

|

Material cost

|

104,926,618

|

107,592,326b)

|

・Pipe:1.5→0.5 km

・Pipe accessories

(valve, fitting, flange, etc.)

:4,074→1,558 ea

|

|

Labor cost

|

172,272,938

|

63,361,154

|

63% reduction

|

|

Overhead cost

|

97,813,748

|

47,835,602

|

51% reduction

|

|

Total

|

375,013,304

|

218,789,082

|

42% reduction

|

Note) a) Source:Incheon International Airport Corporation(2013), Unit : won.

Note) b) Expensive mechanical equipment replacement added than originally.

4. 결 론

본 연구에서 일반배관용 탄소강관재의 산업시설 배관에 적용할 수 있는 노후도 평가항목과 판정기준을 설정하고, 기존의 계통단위 진단방법 대신 섹션단위의

기법을 산업시설에 적용하여 노후도를 평가한 결과를 정리하면 다음과 같다.

(1) 산업시설 배관 중 탄소강관(KSD 3507)을 사용하는 배관에 추정 잔존수명 예측 시 이용하는 진단방법으로 샘플 채취에 의한 진단방법과 초음파

두께 측정기에 의한 진단 방법을 적용하고, 유사한 재질 및 운전환경에 있는 공동주택 급수관 기존연구결과를 참고하여 평가항목과 산출식 및 평가기준을

도출하였다. 그리고 배관 노후도 측정시 일반적으로 사용되는 시점, 중점, 종점의 계통단위 진단방법을 섹션단위의 진단방법으로 측정 시스템을 설정함으로써

측정의 정밀성, 보수방법의 경제성 향상 방안을 제시하였다.

(2) 수립된 노후도 평가모델과 배관 섹션화 방법을 인천공항 소각시설에 적용하여 배관의 노후도를 평가한 결과, 기존 노후도 진단방법인 계통단위 진단방법은

배관을 전체 교체하는 판정결과가 도출되었지만, 섹션화 방법의 경우 섹션별로 노후도 판정등급에 상이하게 나타났다. 즉, 교체는 465 m (43%),

갱생은 558 m(51%), 계속사용은 62 m(6%)로 도출되어 기존방식보다 42% 정도 경제적인 배관교체가 가능함을 알 수 있었다.