Joo Hong Kim

(김홍주)

1

Byeong Heon Kim

(김병현)

2

Byeong Soo Oh

(오병수)

3†

-

Department of Mechanical Engineering, Graduate School of Chonnam National University,

Gwangju, 61186, Korea

(전남대학교 대학원 기계공학과)

-

Department of Special Equipment, Chunnam Techno University, Gokseong, 07500, Korea

(전남과학대학교 특수장비과)

-

Department of Mechanical Engineering, Chonnam National University, Gwangju, 61186,

Korea

(전남대학교 기계공학과)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Combined heat and power, Distributed control system, Gas turbine air intake filter house

키워드

CHP, DCS, 가스터빈 공기 흡입 여과기

기호설명

T:온도[℃]

η:압축기 효율 [%]

h:엔탈피 [kJ/kg]

kW:출력 [kW]

1. 서 론

종합에너지 시스템에 의한 에너지의 효율적인 이용방안으로써 전력과 열을 동시에 발생시키는 열병합발전(Combined Heat and Power, CHP)은

에너지의 효율적 이용과 환경개선 효과를 갖는 기술로 많이 사용되고 있다.(1-4) 또한, 가스터빈 열병합 복합화력 발전 시스템은 비출력이 높으며 열전비가 크기 때문에 비교적 용량이 크고 열 수요가 많은 경우에 사용되며 기존의

화력 발전 시스템에 비하여 열효율이 높고, 청정연료인 천연가스(LNG)를 사용하여 대기 오염을 유발하는 환경오염 문제가 상대적으로 적으며, 입지 선정의

문제가 적기 때문에 전력을 필요로 하는 수요처에서 비교적 근거리에 설치하는 분산형 발전방식에 적합한 발전 시스템으로 기동 및 정지가 용이한 장점을

가지고 있다.(5-7)

하지만 열병합발전의 주기기인 가스터빈은 여름철의 경우 외기온도가 상승함에 따라 성능이 저하되고, 열 수요 감소에 따른 여열처리 문제가 발생이 된다.

또한, 열병합발전의 여러 가지 운전모드와 운전방법에 따라 성능특성은 매우 중요시되고 있다.(5) 이러한 열병합발전 시스템의 운전특성에 따른 성능과 관련된 연구동향에서 Lee et al.(5)은 열병합발전의 여열을 이용한 가스터빈 발전시스템의 성능향상을 위한 연구로 외기온도 변화에 따른 증기분사 가스터빈 방법과 흡수식 칠러 냉각 시스템을

결합한 가스터빈 열병합발전 시스템의 성능해석을 하였다. Kim(8)은 복합열병합발전 플랜트에 대하여 설계/해석 프로그램을 사용하여 운전 시뮬레이션을 실시하고 성능 계산을 수행하였다. You(9)은 분당복합 열병합발전소의 각 운전모드별, 조건별 성능시험을 실시하여 각 운전모드별 성능특성을 파악하고 각 조건별 최적 운전방법을 도출하였다. 그

결과 ModeⅢ에서 열효율이 2.33% 저하 되었으며 통상적으로 복합발전방식에서 운전시간 경과에 따른 성능 저하치 수준 정도라고 하였다. Cho et

al.(10)은 가스터빈 열병합발전 시스템을 모델링하고 최적 운전조건을 모색하는 방법과 실례를 제시하였으며 발전 시스템을 구성하고 있는 구성부의 성능을 변수로

하여 전체 시스템의 연료 소모량을 계산하는 등 성능 모델링을 통하여 예측하였다. Song(11)은 열병합발전 시스템의 모델링을 구축하여 여러 가지 운전모드에서 운전특성을 고려하여 최적 운전 모드를 결정하여 열과 전력 생산량을 결정하였다. Seo

et al.(12)은 가스터빈 출력저하로 압축기 막 오염에 의한 유로 감소에 따른 흡입공기 유량의 감소로 가스터빈 생성 출력 감소가 된다고 하였으며 압축기 막 오염에

따른 가스터빈 성능 저하는 생성 출력에 가장 민감한 영향을 미치기 때문에 설비의 정비 여부를 판단할 경우에는 생성 출력의 거동으로부터 판단하는 것이

가장 합당할 것으로 판단된다고 하였다. Park et al.(13)은 하절기 외기온도 상승에 따른 출력저하 문제를 해결하고자 입구공기 냉각 기술에 관한 연구 동향을 조사하였으며 입구 분무 및 습식 압축에 관한 연구가

진행되고 있고 국내 기후 상황 고려 시 습식 압축 시스템을 이용하여 하절기 국내의 안정적인 전력 수급에 일조할 수 있다고 하였다. Kim at al.(14)은 부산복합화력 발전플랜트를 대상으로 표준 성능 시뮬레이션 모델링을 기술 구축하여 가스터빈 성능향상을 예측하는 툴로 활용하였으며 하절기 압축기 흡입공기

냉각을 위하여 Electric Chiller와 Evaporative Cooler를 적용한 결과 적용전과 비교하였을 경우 가스터빈과 복합사이클의 출력이

향상되었다고 하였다.

연구동향을 살펴보면 대부분 모델링을 통하여 가스터빈 성능을 예측하였고 외기온도 상승에 따른 성능저하 문제를 여러 가지 입구공기 냉각 시스템을 적용하여

성능을 향상시키는 방법에 대하여 제시하였다.(5-14)

우리나라의 LNG를 사용하는 가스터빈 열병합발전 생산방식은 비중이 높아 가스터빈 열병합발전 시스템의 성능특성에 관한 자료가 많이 요구되지만 아직까지

자료가 많이 부족한 현실로 이러한 선행연구들은 주로 모델링을 통하여 운전특성과 성능에 대하여 예측하였고 여러 가지 시스템을 적용하여 성능을 향상시키기

위한 방법들을 주로 제시하였으나 실제 성능시험을 실시한 자료와 성능저하 원인에 관한 연구는 부족하다.

따라서 본 연구에서는 열병합발전소의 일정시간 경과(가동시간 기준 10,000시간) 후 성능시험을 각종 시험장치 설치 및 ASME PTC 46(15)에 준한 성능시험으로 실시하였고 발전소 전체의 종합출력과 효율에 대한 성능뿐만 아니라 보정을 통한 주요 보정계수 산정 및 보정계수 적용시의 성능에

대하여서도 분석하였다. 이러한 성능시험 실시자료를 기초로 보증 성능과 시험성능을 비교하여 성능변화 값을 확인하며 성능저하 원인을 연구하였다.

2. 시험장치 및 방법

성능시험의 목적은 보증 성능과 최초 설치 후 10,000 시간 경과 후 성능시험을 실시하여 성능을 비교함으로써 성능변화 정도 및 성능저하 원인, 기기의

상태 등을 분석할 수 있다.

2.1 성능시험 장치

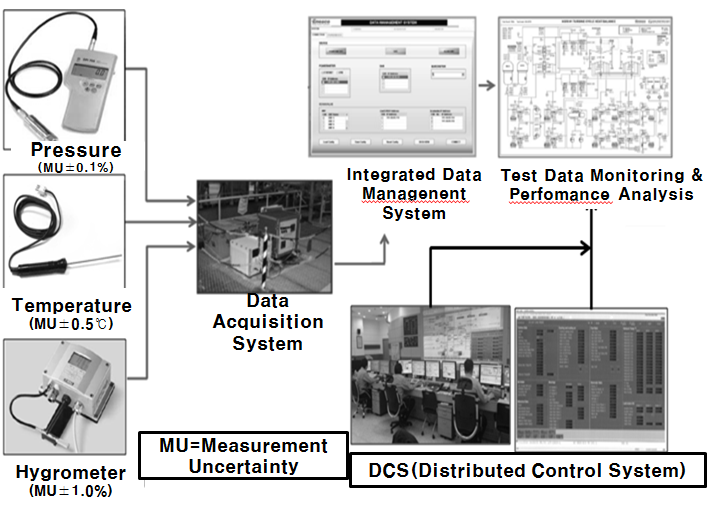

열병합발전소의 성능시험을 위해서 시험장치를 Fig. 1의 성능시험 장치 설치도와 같이 각종 계측장비를 가스 터빈 공기 흡입 여과기(Gas turbine air intake filter house) 입구에

온도계, 습도계, 대기압계를 설치하고 터빈 층에 데이터 수집 시스템(DAS:Data acquisition system)을 설치하여 각종 계측장비와

DAS를 케이블로 연결하였다.

데이터 모니터링 용도인 노트북에 통합 데이터관리시스템(Integrated data management system)을 설치하였으며 열병합발전소 중앙제어실에

있는 분산제어시스템(DCS:Distributed control system) 데이터를 노트북에 연결하여 전송하였다.

설치된 계측장치의 입력 정보의 발생장소와 중앙컴퓨터와의 거리가 멀어 효율적인 정보 수집을 위해 DAS 데이터 수집 시스템을 제작하여 중앙컴퓨터에 직접

데이터를 전달하고자 터빈 층에 설치하여 커넥터 케이블로 연결한 후 10초 간격으로 데이터를 취득하였다. 열병합발전소의 성능시험에서 가장 중요한 자료인

열 생산 출력 및 전기 생산 출력 데이터 및 발전소 각종 운전 데이터는 중앙제어실의 DCS의 데이터를 사용하였다.

2.2 성능 시험방법

발전소 특성상 수시로 출력의 변화, 운전모드 변화, 작동 기기의 변화 등이 빈번히 일어남에 따라 성능시험 시 설비부하 안정화는 매우 중요하다.

성능시험 장치는 예비시험 24시간 전에 설치하여 각종 장치의 이상 유무를 파악하고 설치 위치에 정확히 설치하였다.

시험 당시의 외기온도가 24~28℃이였으므로 table 1 보증 성능 조건인 운전 Mode Ⅲ 32℃ 기준으로 모든 성능시험을 실시하는 것으로 하였으며, Guaranteed Heat Balance Diagram을

성능시험 자료로 참조하였다.(8)

또한, 시험장치 설치 후 예비시험 전 설비운전 안정화는 2시간 동안 실시하여 table 2의 운전 안정화 조건에 적합한지 확인하여 정확한 성능시험을 하고자 반드시 운전안정화 조건에 적합한 경우에만 예비시험을 실시하였다.

Fig. 1. Performance testing devices.

Table 1. Guaranteed performance of CHP plant

|

Division

|

ModeⅢ

|

|

Ambient Temp(℃)

|

32

|

|

Gross Heat Output(kW)

|

8,733

|

|

Gross Heat Efficiency(%)

|

3.51

|

|

Gross Power Output(kW)

|

115,246

|

|

- Gas Turbine(kW)

|

80,066

|

|

- Steam Turbine(kW)

|

35,180

|

|

Gross Power Efficiency(%)

|

46.22

|

|

Gross CHP Efficiency(%)

|

49.73

|

Table 2. Driving stability conditions for performance testing

|

Operating Condition

|

Variation from Reported Average for a Test Point

|

|

G/T power output

|

PTC 22

|

|

Power factor

|

PTC 22

|

|

G/T rated speed

|

PTC 22

|

|

Compressor inlet temperature

|

PTC 22

|

|

Barometric pressure

|

PTC 22

|

|

Fuel gas flow

|

PTC 22

|

|

Fuel gas supply pressure

|

PTC 22

|

|

Fuel gas supply temperature

|

PTC 22

|

|

Heating value of fuel

|

PTC 22

|

|

G/T exhaust gas temperature

|

PTC 4.4

|

|

Stack gas temperature

|

PTC 4.4

|

|

Water flow to economizer

|

PTC 4.4

|

|

Water temperature to economizer

|

PTC 4.4

|

|

Steam temperature leaving superheater

|

PTC 4.4

|

|

Steam pressure

|

PTC 4.4

|

예비시험 전 설비부하 안정화 조건에 맞추고 운전모드에 따라서 각종 조작 밸브 개방과 닫힘 테스트를 실시하였고, 운전모드에 따른 작동 기기류 등의 동작

상태를 확인하고 부하 안정화를 위해 노력하였다.

또한, 계통 밖으로 유출될 수 있는 모든 유출 유량을 차단하고, 보일러수의 블로우 다운(Blow Down)을 금지하였으며 예비시험 및 본 시험을 실시하였다.

예비시험 완료 후 본 시험에서 최대출력 성능테스트를 1시간 실시하였고 필요한 DCS 데이터를 사용하였으며 모든 임의 조작을 금지하여 정확한 시험을

실시하였고 보다 정확한 데이터를 확보하고자 위와 같이 성능시험을 3회 실시하여 시험 데이터로 사용하였다.

본 시험 완료 후 결과분석은 보정 전 출력, 온도 보정 후 출력, 경년열화 보정 후 출력으로 분석하며 세부적인 내용은 시험결과 및 분석에서 나타낸다.

3. 실험결과 및 고찰

3.1 성능시험 결과

열병합발전소의 성능시험은 시험당시의 대기온도가 24~28℃이여서 보증조건이 제시된 Mode III 32℃에서의 보증 성능과 비교하였고 시험결과는 Table 3과 같다.

또한, 정확한 성능시험을 하고자 성능시험을 3회 실시하였으며 보증 성능과 일정시간 경과후의 성능을 비교하고자 기동시간이 10,000시간인 시점에서

성능시험을 하였다.

Table 3. Performance test results(Mode III 32℃)

|

Division

|

Performance guarantee

|

Test 1

|

Test 2

|

Test 3

|

|

Operational Time (Hr)

|

0

|

10,000

|

|

Ambient Temp (℃)

|

32.0

|

27.6

|

24.6

|

25.4

|

|

Gross Heat Output(kW)

|

8,733

|

8,825

|

8,886

|

8,865

|

|

Gross Heat Efficiency(%)

|

3.51

|

3.53

|

3.54

|

3.54

|

|

Gross Power Output(kW)

|

115,246

|

110,808

|

113,310

|

112,520

|

|

Gas Turbine (kW)

|

80,066

|

79,578

|

81,270

|

80,760

|

|

Steam Turbine (kW)

|

35,180

|

31,230

|

32,040

|

31,760

|

|

Gross Power Efficiency(%)

|

46.22

|

44.40

|

44.43

|

44.42

|

|

Gross CHP Efficiency(%)

|

49.73

|

47.93

|

47.97

|

47.96

|

Table 3에서 성능시험 결과를 보정 없이 보증 성능과 최초 열병합발전소 준공 후 10,000시간이 지난 시점의 3회 시험성능을 단순히 비교하면 종합 열출력은

평균 126 kW 증가되었고 종합 전기출력은 평균 3,033 kW 감소되었으며, 종합 열효율은 약 0.03% 증가되었고 종합 전기효율은 평균 1.80%

감소됨을 알 수 있다.

3.2 보증조건 및 보정방법

성능시험에서 매우 중요한 부분은 보증 성능의 제시된 대기조건과 성능시험 당시의 대기조건의 차이를 보정하여 결과를 분석하는 것이 매우 중요하다. 따라서

보증 성능에 대한 시험성능의 상대비교를 위하여 대기온도, 대기압, 습도, 경년열화에 대한 보정을 실시한 후에 시험성능의 상대비교를 하여야 한다.

Table 4 보증 성능과 성능시험 당시의 대기조건 및 경년열화 시간 조건을 나타내고 있다.

보정계수 중 가장 큰 것은 대기온도에 대한 보정요소인 G 10 및 H 10이며, 경년열화 G 60, H 60이 크며 대기압은 보정계수가 1.0000으로

보정할 필요가 없고 상대습도는 보정계수가 매우 작아 본 성능시험에서는 습도에 대한 보정은 계산하지 않는 것으로 한다.

3.3 온도 보정 성능 시험 결과

온도보정 후의 성능을 비교하면 Table 6과 같다.

대기온도에 대한 출력과 효율을 보정하여 시험 1, 시험 2, 시험 3의 오차를 비교하면 시험의 정확성을 판단할 수 있다. 통상 발전소 성능시험의 불확실도는

2.5%정도로 본 성능시험의 보정 후 시험 1~3의 종합전기출력의 결과를 보면 오차범위는 2.4%로 성능시험이 잘 실시되었음을 알 수 있다. 오차범위의

산출은 종합전기출력(Gross Power output)에서 보증성능(Performance Guarantee) 대비 시험 출력차이를 보면 (최대값-최소값)/

최대값 = 오차범위를 나타내고 있다.

Table 4. Comparison of waiting state conditions and aged deterioration conditions

|

Division

|

Performance guaranteed constraints

|

Performance testing conditions

|

|

Test 1

|

Test 2

|

Test 3

|

Average

|

Degradation

Hour(Hr)

|

0

|

10,000

|

10,000

|

Ambient

Temp(℃)

|

32

|

27.6

|

24.6

|

25.4

|

25.9

|

Ambient

Pressure(atm)

|

1.033

|

1.032

|

1.033

|

1.033

|

1.033

|

|

Ambient Relative Humidity(%)

|

60

|

39

|

38

|

38

|

38

|

Table 5. orrection factors for the gross power output and the electricity efficiency

Correction Factor for

Gross power Output

|

Correction Factor for Electricity Efficiency

|

|

G10

|

C.F for Ambient Temp

|

0.9524

|

H 10

|

C.F for Ambient Temp

|

0.9946

|

|

G20

|

C.F for Ambient

Pre

|

1.0000

|

H 20

|

C.F for Ambient Pressure

|

1.0000

|

|

G30

|

C.F for Ambient

RH

|

1.0004

|

H 30

|

C.F for Ambient RH

|

0.9997

|

|

G60

|

C.F for Degradation

|

1.0433

|

H 60

|

C.F for Degradation

|

1.0439

|

G 10 = Multipl. correction factor to power for ambient air temperature.

G 20 = Multipl. correction factor to power for ambient air pressure.

G 30 = Multipl. correction factor to power for ambient air humidity.

G 60 = Multipl. correction factor to power for combined cycle degradation.

H 10 = Multipl, corr. factor to Electricity efficiency for ambient air temperature.

H 20 = Multipl, corr. factor to Electricity efficiency for ambient air pressure.

H 30 = Multipl. corr. factor to Electricity efficiency for ambient air humidity.

H 60 = Multipl. corr. factor to Electricity efficiency for combined cycle degradation.

Table 6. Performance test results of the corrected ambient temperature

|

Division

|

Performance Guarantee

|

Test 1

|

Test 2

|

Test 3

|

Average

|

Ambient

Temp(℃)

|

32.0

|

27.6

|

24.6

|

25.4

|

25.9

|

|

Temp Correction factor

|

1.0000

|

0.9638

|

0.9443

|

0.9492

|

0.9524

|

|

Gross Power Output(kW)

|

115,246

|

106,797

(▽8,449)

|

106,999

(▽8,247)

|

106,804

(▽8,442)

|

106,866

(▽8,380)

|

|

Gas Turbine (kW)

|

80,066

|

76,697

|

76,743

|

76,657

|

76,699

|

온도보정 결과 보증 성능 대비 종합 전기출력은 평균 8,380 kW 감소되었고 가스터빈이 3,367 kW, 증기터빈이 5,013 kW 출력이 감소되었으며

원인은 시간에 따른 경년열화, 공기압축기 효율, 기계적인 결함 등으로 판단되며 세부적인 원인은 기기별 성능저하 원인분석에서 나타낸다.

3.4 경년열화보정 성능시험 결과

초기 보증 성능과 일정시간 경과후의 성능을 보정하여 비교하기 위하여 보정계수를 산정한 경년열화에 대한 보정출력과 보정효율에 대한 결과는 Table 8과 같다.

Table 7. Correction output and the efficiency of the degradation

|

Division

|

Performance Guarantee

|

Test 1

|

Test 2

|

Test 3

|

Average

|

|

Degradation Hour (Hr)

|

0

|

10,000

|

10,000

|

|

Degradation Correction factor

|

1.0000

|

1.0433

|

1.0433

|

|

Gross Power Output(kW)

|

115,246

|

111,421

(▽3,825)

|

111,632

(▽3,614)

|

111,429

(▽3,817)

|

111,494

(▽3,752)

|

Gas

Turbine(kW)

|

80,066

|

80,018

|

80,066

|

79,977

|

80,020

|

Steam

Turbine(kW)

|

35,180

|

31,403

|

31,565

|

31,452

|

31,473

|

|

Efficiency Correction factor

|

1.0000

|

1.0439

|

1.0439

|

|

Gross Power Efficiency(%)

|

46.22

|

46.18

|

46.07

|

46.10

|

46.12

|

Table 8. Analyses on Total electricity output and efficiency

|

Division

|

Guaranteed values

(32℃)

|

Test values

(25.87℃)

|

Correction values 1

(Temperature correction )

|

Correction values 2

(Aged deterioration correction)

|

Power

(kW)

|

115,246

|

112,213

|

106,866

|

111,494

|

Output

deviation

(kW)

|

Warranty contrast

|

▽3,033

(2.63%)

|

▽8,380

(7.27%)

|

▽3,752

(3.26%)

|

Efficiency

(%)

|

46.22

|

44.42

|

44.18

|

46.12

|

Efficiency deviation

(%)

|

Warranty contrast

|

▽1.80

(3.89%)

|

▽2.04

(4.41%)

|

▽0.1

(0.21%)

|

경년열화 보정에 대한 성능시험 결과에서 Table 8의 보증 성능은 설비를 전혀 기동하지 않은 상태에서의 최초의 성능을 말하며 시험 1~3의 결과는 가동시간이 10,000 시간 되는 시점의 성능시험에

의한 결과이다.

외기온도 보정 후의 출력에 대해서 가동시간 10,000 시간 후(경년열화)의 보정출력을 나타내는 것이다. 경년열화후의 종합전기 출력은 보증출력대비

평균 3,752 kw 감소된 것을 알 수 있다. 이 결과에서 보면 일정 시간이 흐르면 기기의 성능이 감소되는 것을 알 수 있다.

3.5 성능시험 결과분석

3.5.1 종합성능 분석

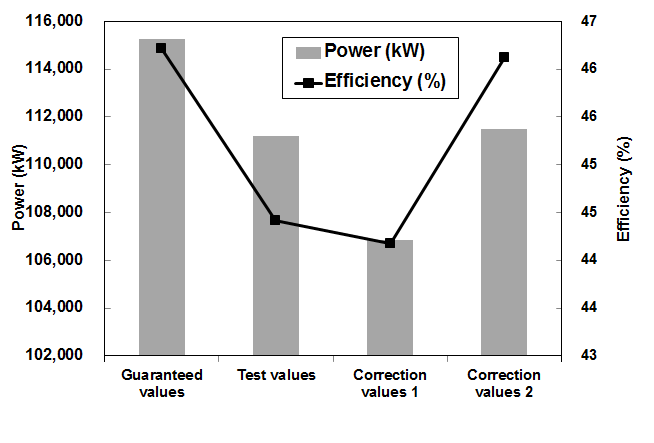

성능변화 정도를 알기 위해 종합 전기출력 및 효율 결과를 Table 8에서와 같이 나타내며 그래프로 정리하면 Fig. 2와 같고 시험치는 3회 성능 시험한 평균값을 적용하여 분석하였다.

Fig. 2. Comparison of total electricity output and efficiency.

열병합발전소 성능시험 결과분석에서 전체 종합전기 출력은 보증성능 대비 7.27%(8,380 kW) 저하되었고, 종합전기 효율은 보증성능 대비 4.41%

저하되었다. 위에서 효율은 경년열화 정도 저하되었으나 출력은 3.26% (3,752 kW) 추가로 저하되었음을 알 수 있다. 경년열화 보정 후 결과에서

출력저하는 증기터빈의 출력저하가 주원인이었다.

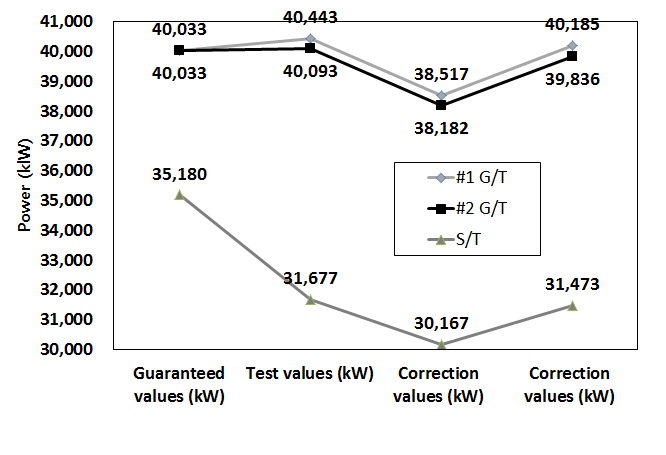

기기별 출력 현황의 성능시험 결과는 Table 9, Fig. 3과 같다.

Table 9. Electricity output performance comparison of specific devices

|

Division

|

Guaranteed values

(kW)

|

Test values

(kW)

|

Correction values(kW)

(Temperature correction )

|

Correction values(kW)

(Aged deterioration correction)

|

|

#1 G/T

|

40,033

|

40,443

|

38,517

(▽1,516)

|

40,185

(△152)

|

|

#2 G/T

|

40,033

|

40,093

|

38,182

(▽1,851)

|

39,836

(▽197)

|

|

S/T

|

35,180

|

31,677

|

30,167

(▽5,013)

|

31,473

(▽3,707)

|

|

Total

|

115,246

|

112,213

|

106,866

|

111,494

|

* G/T:Gas Turbine.

S/T:Steam Turbine.

Fig. 3. Electricity output performance comparison of specific devices.

기기별 전기 출력 성능시험 경년열화 보정 결과를 보면 #1 G/T가 152 kW하고, 증가 #2G/T가 197 kW감소된 것을 알 수 있다. 이것은

보증치 대비 차이가 약 0.4~0.5%로 오차범위에 의한 차이로 보이며 실제 출력의 감소나 증가는 없는 것으로 보인다.

또한, 기기별 출력을 보면 전체적으로 열병합발전소는 #2 G/T가 #1 G/T에 비하여 약 300 kW 출력이 낮은 것으로 확인 되었다.

기기별 전기출력 성능비교에서 #2 G/T의 출력이 낮은 원인을 분석하기 위하여 가스터빈 공기압축기의 효율을 분석하여 비교하여야 한다. 공기압축기 효율분석은

뒤에 가스 터빈 성능분석에서 나타내어 확인한다.

3.5.2 가스 터빈 성능분석

가스 터빈의 출력저하에 대한 분석에서 온도 보정 후 성능을 보증치 대비 성능과 비교하여 보면 Table 10에서와 같이 성능이 저하됨을 알 수 있다.

Table 10. Output drop of gas turbine

|

Devision

|

#1 G/T

|

#2 G/T

|

Total

|

|

Output drop(kW)

(Temperature correction)

|

▽1,516

|

▽1,851

|

▽3,367

|

|

Output drop(kW)

(aged deterioration correction)

|

△152

|

▽197

|

▽45

|

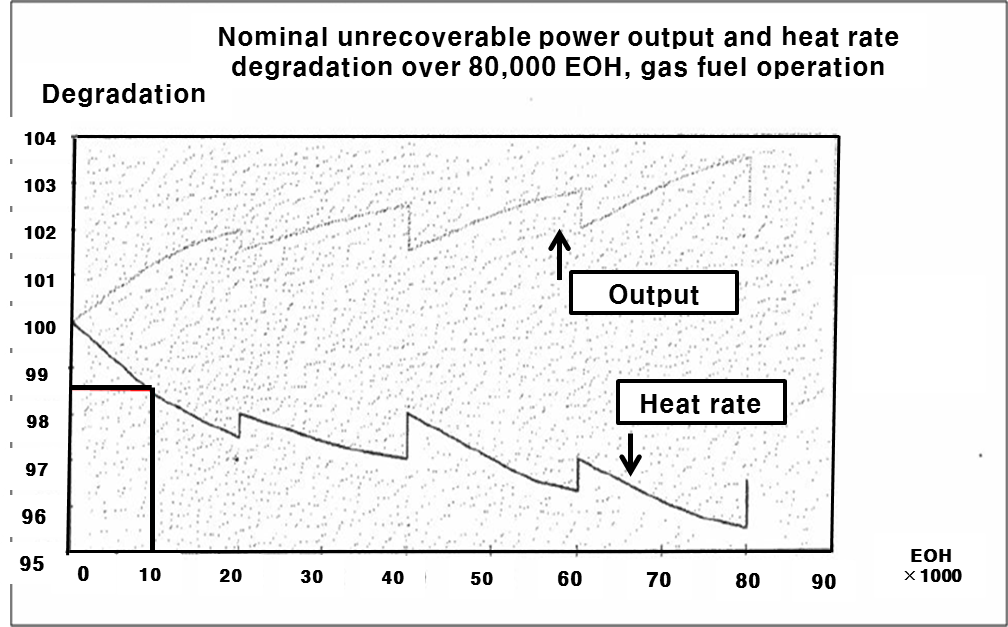

Fig. 4는 가스터빈 제작사에서 제공하는 사용시간에 따른 출력변화 그래프로 가스터빈의 출력저하 원인을 알 수 있다. 가스터빈의 출력저하에 대한 첫 번째 원인은

경년열화에 의한 저하로 Fig. 4의 그래프에서 나타나듯이 10,000시간 후 1.5%의 출력이 감소됨을 알 수 있다.

Fig. 4. Degradation curve of gas turbine.

가스터빈의 출력저하에 대한 두 번째 원인은 압축기 효율감소에 따른 출력저하이다.(12-14)

이상적인 브레이튼 사이클(Brayton Cycle)의 경우 압축기에서는 등엔트로피 과정의 압축이 일어나지만, 실제적인 브레이튼 사이클에서는 엔트로피가

증가하는 방향으로 공기 압축이 일어나기 때문에 압축기의 효율이 감소하게 된다.(14) 통상적으로 압축기 효율의 1% 감소는 1.5~2%의 G/T 출력 저하로 나타난다.

압축기 효율은 식(1)에 보여주고 있다.

Table 11에서 같이 열병합발전소의 경우 압축기의 효율이 설계대비 약 0.64%~1.29%까지 감소하였다. 또한, 압축기의 압축비는 설계값이 20:1인것에 비해

시험 당시 17.42:1~18.73:1로 감소하였다. 압축기의 효율은 압축기 블레이드(Blade)의 청결도와 밀접한 상관관계를 가지고 있다. 대기

상태의 공기에는 일정량의 습도와 함께 먼지를 비롯한 각종 부유 입자들이 포함되어 있어 이러한 물질들이 공기와 함께 압축기로 흡입된다. 흡입 물질들은

습기로 인하여 압축기 블레이드에 점착되어 막오염(fouling)을 유발하여 블레이드 형상을 변화시킴으로써 압축기의 성능을 왜곡시킨다.(12-14)

Table 11. Air compressor efficency of gas turbine

|

Devision

|

Compressor inlet enthalpy

(kJ/kg)

|

Compressor

discharge enthalpy

(Ideal condition)

(kJ/kg)

|

Compressor

discharge enthalpy

(Test condition)

(kJ/kg)

|

Efficiency

(%)

|

Compression

ratio

|

|

Design

|

49.15

|

433.94

|

489.96

|

87.29

|

20.00:1

|

|

Test 1

|

#1 G/T

|

88.70

|

482.94

|

543.26

|

86.73

(-0.64%)

|

18.73:1

|

|

Test 1#2 G/T

|

88.55

|

482.61

|

545.91

|

86.16

(-1.29%)

|

17.42:1

|

|

Test 2

|

#1 G/T

|

86.83

|

479.36

|

541.71

|

86.29

(-1.15%)

|

17.71:1

|

|

Test 2#2 G/T

|

88.20

|

481.53

|

544.30

|

86.24

(-1.20%)

|

17.60:1

|

압축기 블레이드의 막오염에 의한 압축기 효율의 저하, 그리고 대기 온도 상승에 의한 공기 밀도의 저하는 공기 압축비를 감소시킨다. 압축기 출구 압력의

감소로 터빈 입구 압력이 낮아지게 되면 상대적으로 터빈에서의 압력비가 감소하게 되며 결과적으로 터빈 출구 온도는 증가하게 되고, 이는 결국 터빈에서

생성되는 출력이 감소하는 결과를 가져온다.(13-14)

성능시험의 모든 결과에서 공통적으로 나타나는 현상이 #2 G/T호기의 성능이 #1 G/T호기의 성능보다 더 나빠졌다는 사실이다. 이는 #2 G/T호기에서

더 큰 막 오염이 발생했기 때문이라고 보여 진다. On-Off Line, 물 세척이나 추후 공사 시 블레이드 및 공기유로의 점검, 수세정이 요구된다.(12)

대기온도 상승 시 출력저하 원인을 분석하고자 Table 4에서 온도보정 전 대기 온도에 따른 가스 터빈 전기출력을 그래프로 정리하여 Fig. 5를 보면 대기온도에 대한 전기출력 성능시험 결과에서 Gas Turbine #1, #2는 대기온도가 온도가 높을수록 전기출력이 감소됨을 확인할 수 있으며

온도 1℃ 상승할 때 마다 출력은 약0.6%(250 kW) 감소되는 것을 확인하였다.

가스터빈 성능과 관련하여 여러 논문에서 가스터빈은 대기의 온도에 따라 출력이 달라지고 대기 온도가 상승하면 공기 밀도가 감소되어 압축기로 유입되는

공기의 단위체적당 질량이 감소하여 출력이 저하되는 현상이 나타난다고 주장한다. 특히 전력 수요가 증가하는 하절기에 대기 온도의 상승으로 인해 출력

감소 현상이 발생하여 전력 공급이 부족하게 된다고 한다.(12-14)

4. 결론

가스터빈 열병합발전소는 여러 가지 운전모드에 따른 급속한 운전방법 변화, 시간에 따른 설비의 노후와, 각각의 설비 구성부의 성능변화, 외기온도 상승에

따른 성능감소 등 여러 가지 요인에 따른 성능저하의 문제가 발생한다.

이에 본 연구에서는 열병합발전소의 성능시험을 실시 후 성능분석을 하여 다음의 결론을 얻었다.

-

성능시험의 불확실도를 최소화하기 위하여 성능시험시 성능보증 기준온도(32℃)에 근접한 온도(24.6 ~27.6℃)에서 성능시험을 실시하였으며 온도에

대한 보정을 제작사(Siemens)에서 제공한 Correction Curve를 이용하여 선형회귀분석으로 보정계수를 산정하였고 대기온도에 대한 출력과

효율을 보정하여 시험 1~3의 종합전기출력 차이를 비교한 결과 통상 발전소 성능시험의 불확실도인 2.5%보다 낮은 2.4%로 성능시험이 매우 양호하게

실시되었다.

-

열병합발전소 성능시험 결과 전체 종합전기 출력은 보증성능 대비 7.27%(8,380 kW) 저하되었고, 종합전기 효율은 보증성능 대비 4.41% 저하되었다.

보정 후 결과에서 효율은 경년열화 정도 저하되었으나 출력은 그 이상(추가 3.26%, 3,752 kW)으로 저하되었다.

-

열병합발전소의 기기별 전기출력 성능시험 결과 열병합발전소는 #2 G/T가 #1 G/T에 비하여 약 300 kW 출력이 낮은 것으로 확인 되었고, #2

G/T가 #1 G/T에 비하여 공기압축기 Blade의 막오염(fouling)이 심하여 압축기 효율이 낮아졌기 때문이다.

-

가스터빈의 성능저하 원인은 성능분석 결과 첫째, 최초 설치 후 기동시간이 10,000시간이 경과됨에 따라 이에 따른 경년열화로 보증성능 대비 1.5%

성능저하가 되었고, 둘째, 공기압축기 블레이드의 막 오염으로 인한 압축기 효율의 저하(0.64~1.29%)에 따른 성능이 1.5% 저하되었다.

-

대기 온도가 상승하면 공기 밀도가 감소되어 가스터빈 공기압축기로 유입되는 공기의 단위 체적당 질량이 감소하여 가스터빈의 출력이 저하된다. 이에 따라

대기온도에 대한 전기출력 성능시험 결과 Gas Turbine #1, #2는 대기온도가 높을수록 전기출력이 감소됨을 확인할 수 있으며 온도 1℃ 상승할

때 마다 출력은 약 0.6%(250 kW) 감소되는 것을 확인하였다.

열병합발전소 성능시험 후 전체적인 성능저하 원인을 분석한 결과 Gas Turbine은 준공 후 10,000시간이 경과되어 성능저하가 되었으며 스팀

터빈은 준공시점(인수성능시험 시점)과 거의 변화가 없었다.

따라서, 가스터빈의 경우 주기적인 계획정비 실시로 핵심 부품인 고온부품을 주기적으로 교체하여 성능을 유지해야 하며 가스터빈 공기압축기의 경우는 출력

및 효율에 가장 영향을 많이 주는 부분으로서 주기적으로 물 세척을 실시하여 오염된 막을 씻음으로써 성능유지가 가능하다.

또한, 하절기에 대기온도 상승에 따라 가스터빈의 성능이 저하되는 문제가 발생되었으며 이는 하절기 전력 수요가 급증하는 우리나라의 경우 더욱 더 이러한

문제점 해결을 위해 가스터빈 입구 공기 냉각기술에 대한 연구가 필요하다.