Jeon Byungyong

(전병용)

1

Ko Wonbin

(고원빈)

1

Park Youn Cheol

(박윤철)

2†

-

Department of Mechanical Engineering, Graduate School of Jeju National University,

Jeju, 690-756, Korea

(제주대학교 대학원 기계공학과)

-

Department of Mechanical Engineering, Jeju National University, Jeju, 690-756, Korea

(제주대학교 기계공학과)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Heat pump system, Air pre heater, Plate heat exchanger, Mobile air conditioner

키워드

열펌프시스템, 공기 예열기, 판형 열교환기, 자동차공조기

1. 서론

최근 계속해서 증가하고 있는 화석연료의 사용으로 점점 악화되어가는 환경오염 문제를 해결하기 위하여 다양한 신 재생에너지를 이용하는 연구가 활발히

진행되고 있다. 그중 자동차로 인한 대기오염과 지구 온난화, 석유의 대량소비 등 환경 에너지 문제에 대비하기 위하여 지금 전 세계 선진 자동차 회사에서는

화석에너지를 대체할 수 있는 방안의 확보를 위한 친환경 자동차 개발에 심혈을 기울이고 있다.(1)

미국과 일본, 유럽의 자동차 제작사들은 2000년 이후 수소 연료전지 자동차를 꾸준히 개발하고 있으며, 각국의 정부는 신재생에너지 개발사업의 일환으로

수소 연료전지 자동차 프로젝트를 추진하고 있다. Daimler Benz는 ‘제18회 세계 수소에너지 학회 2010’에서 탈 석유시대에 기존 내연기관을

대체할 수 있는 유일한 방안은 연료전지이며, 연료전지는 모든 자동차에 적용이 가능하여 향후 시장성이 높음을 발표하였다.(2)

향후 지속 개발될 연료전지 시스템은 내연기관 엔진이 갖는 특성을 뛰어넘는 매우 엄격한 기술적, 경제적 요구 사항을 고려해야 한다. 환경문제에 대응하기

위하여 유독가스 배출이나 소음뿐만 아니라 가속력, 최고속도, 등판능력 등 현재의 내연기관이 갖는 추진시스템에 비교한 다양한 경제적, 사회적, 기술적

요구 사항 등을 만족시켜야만 한다.(3)

현재 자동차 분야에서 사용되는 냉난방 시스템은 크게 두 가지로 나눌 수 있는데 하나는 기존의 엔진 구동형 압축기를 사용하는 방식으로 에어컨 압축기가

자동차의 엔진과 벨트로 연결이 되어 있는 엔진의 회전 속도에 따라서 압축기의 용량이 달라지는 시스템이며, 이때 난방의 경우에는 엔진 냉각수를 에어컨

모듈의 히터 코어에 흘려보내 그 폐열을 이용하는 구조이다.

반면에 최근에 개발되고 있는 연료전지 자동차에서의 냉난방 시스템은 여러 면에서 내연기관 자동차의 시스템과 차이점을 보인다. 에어컨 압축기는 엔진이

없기 때문에 벨트 구동식 압축기를 쓰지 않고 전기 구동식 압축기를 사용하며, 이 경우에는 벨트구동식 개방형 압축기에서 발생하는 냉매 누설이 없으며,

압축기의 회전수를 모터속도 조절을 통하여 용량 조절이나 주어진 부하에서의 회전수를 적절히 조절해서 최적의 성적계수를 낼 수 있다. 이러한 점은 용량

조절이나 부하에 맞는 압축기 최적 회전수를 제어하는 것이 보다 용이해졌다는 점에서 매우 긍정적이다. 그러나 엔진 같은 고온 열원이 없으므로 난방에

문제가 발생하며, 연료전지 자동차에서의 냉난방시스템은 필히 냉난방이 모두 가능한 열펌프가 되어야 한다.

하지만 연료전지 자동차이 스택의 열화학적 반응에 동반되는 폐열을 그대로 외부로 방열하지 않고 난방에너지로써 폐열을 실내에서 유용하게 쓰는 것이 에너지

이용 효율 면에서 중요하다. 그러나 내연기관 자동차의 난방 시에는 엔진 같은 고온 열원을 이용해 충분히 차 실내의 난방이 가능하기 때문에 따로 사이클을

통해 고온 열원을 만들 필요가 없으나, 연료전지 자동차의 스택은 엔진처럼 고열원이 아니기 때문에 충분한 차 실내 난방을 위해서 열펌프 시스템이 필요하게

된다.(4)

Kim et al.(5)은 연료전지 자동차용 이산화탄소 열펌프 시스템의 성능 평가에 관한 연구를 수행하였으며, 히터코어 겸용 열펌프 시스템이 히터 코어가 없는 열펌프 시스템보다

우수한 난방 성능을 나타내었다.

Lee et al.(6)은 연료전지 자동차용 R-134a 전동식 히트 펌프 시스템 개발에 관한 연구를 수행하였다. 스택의 폐열을 난방 보조 열원으로 사용하는 난방 시스템에

대한 성능 평가를 통해, 외기 온도 -20℃에서 난방 성능 4~10 kW를 달성할 수 있었고, 실내 열교환기 출구 공기 온도가 최대 70℃까지 도달할

수 있음을 알 수 있었다. 또한 시스템 성능 계수는 3~13으로 나타났다.

본 연구에서는 기존의 열펌프 시스템을 도입하고 공기 예열기와 판형 열교환기를 설치하여 스택 시뮬레이터와의 연계를 통한 연료전지 자동차용 공기조화기의

성능 특성에 관한 연구를 수행하였으며, 압축기 회전수, 스택의 폐열 온도 및 EEV 개도를 변경하며 실험을 수행하였다.

2. 실험장치 및 방법

2.1 실험장치

본 연구에서는 차량의 실내․외를 모사하고 난방 효율을 산출하기 위하여 2개의 환경 챔버를 사용하였다. 스택 폐열 모사장치는 1 m3 크기로 15 kW(5 kW×3 ea) 전기 히터봉을 설치하여 물 온도를 일정하게 유지할 수 있도록 하였고, 자동제어를 위해 SCR(Silicon

Controlled Rectifier)을 설치하였다. 열펌프 시스템은 회전수 제어를 위한 압축기(Compressor), 냉매의 유동 방향을 제어하기

위한 솔레노이드 밸브(Solenoid valve) 및 실내 및 실외 열교환기(Heat exchanger), 전자 팽창밸브(Electronic expansion

valve)로 구성되어있다.

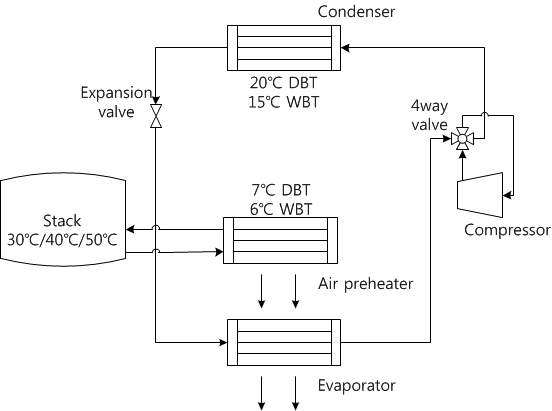

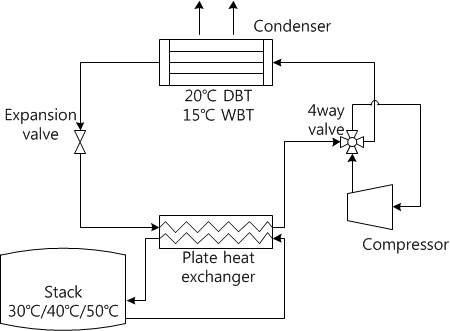

Fig. 1과 Fig. 2는 본 연구의 스택의 폐열을 유입되는 공기를 가열하는 예열원으로 사용하는 방식과 폐열을 직접 판형 열교환기에 공급하여 수열원 방식의 열펌프를 운전하는

두 가지 방식의 히트펌프 시스템의 개략도이다. Fig. 1은 공기예열기를 사용하는 공기열원 이용 방식의 흐름도로써, 3 RT급 예열기를 증발부 전단의 외부공기흡입부에 설치하여 증발기로 유입되는 공기의 온도를

상승시킴에 따라 증발기의 효율을 높이는 방식이다. Fig. 2는 판형 열교환기를 사용하는 수열원 이용방식의 흐름도로써, 시스템을 흐르는 냉매와 스택 폐열이 직접 열 교환 하는 방법으로서, 판형 열교환기는 쉘-튜브형

열교환기에 비하여 소형․경량 하며 단위 면적당 열전달율이 높은 장점이 있다.

Fig. 1. Schematic of the developed heat pump system operating with additional heat from the stack through the pre-heater.

Fig. 2. Schematic of the developed heat pump system operating with additional heat from the stack through the plate heat exchanger.

2.2 실험방법

본 연구의 작동유체로는 R-134a 냉매를 사용하였고, KS C 9306의 실험조건에 따라 실외 조건은 건구온도 7℃, 습구온도 6℃ 및 풍량 10

㎥/min이고, 실내조건은 건구온도 20℃, 습구온도 15℃ 및 풍량 8 ㎥/min으로 하였다. 실험은 센서의 정확도를 기준으로 풍량(±2.0%),

온도(±0.5℃), 압력(±0.5%), 건·습구 온도(±5.0%) 및 소비전력(±2.5%)의 오차를 가지고 진행하였으며, 각각의 측정오차의 기하평균을

취하면 시스템 템의 성능인 COPh의 측정오차는 ±1.2%이다.

실제 차량은 공회전시 약 900 rpm에서 운전되고 도시주행의 경우에 1,800 rpm 그리고 고속도로 주행시 약 3,000 rpm으로 운전되나

본 실험에서는 공회전에서 다소 증가한 1,200 rpm과 최대속도에서 다소 감소한 2,400 rpm에서 성능실험을 수행하였다. 또한 연료전지의지의

작동은 15~50℃사이에서 작동하는 것이 최적이며, 65℃ 이상의 경우에 열화가 발생하는 것으로 알려져 있다. 따라서 본 연구에서는 스택냉각수의 온도를

30℃, 40℃ 및 50℃로 설정하여 실험을 수행하였다. 스택모사기에서 판형 열교환기로의 유량은 8 L/min 및 공기예열기로의 유량은 4 L/min으로

고정하였으며, 약 1,000 L의 용량으로 실험조건유량을 공급할 경우에 온도의 변화는 거의 없이 일정하였다. EEV 개도(25%, 50%, 75%)를

변경하며 실험을 수행하였고, 이를 정리하여 table 1에 나타내었다.

Table 1. Experimental conditions of the experiments

|

Air condition

|

RPM

|

EEV

|

Water

|

|

Outdoor air conditions

|

1,200

1,800

2,400

|

25%

50%

75%

|

30℃

40℃

50℃

|

|

Dry bulb temp. :

Wet bulb temp. :

Air flow rate :

|

7℃

6℃

10㎥/min

|

|

Indoor air conditions

|

|

Dry bulb temp. :

Wet bulb temp. :

Air flow rate :

|

20℃

15℃

8㎥/min

|

*Water Flow rate[Plate(8 L/min), APH(4 L/min)].

3. 실험결과 및 고찰

3.1 공기 예열기를 사용하는 열펌프 시스템

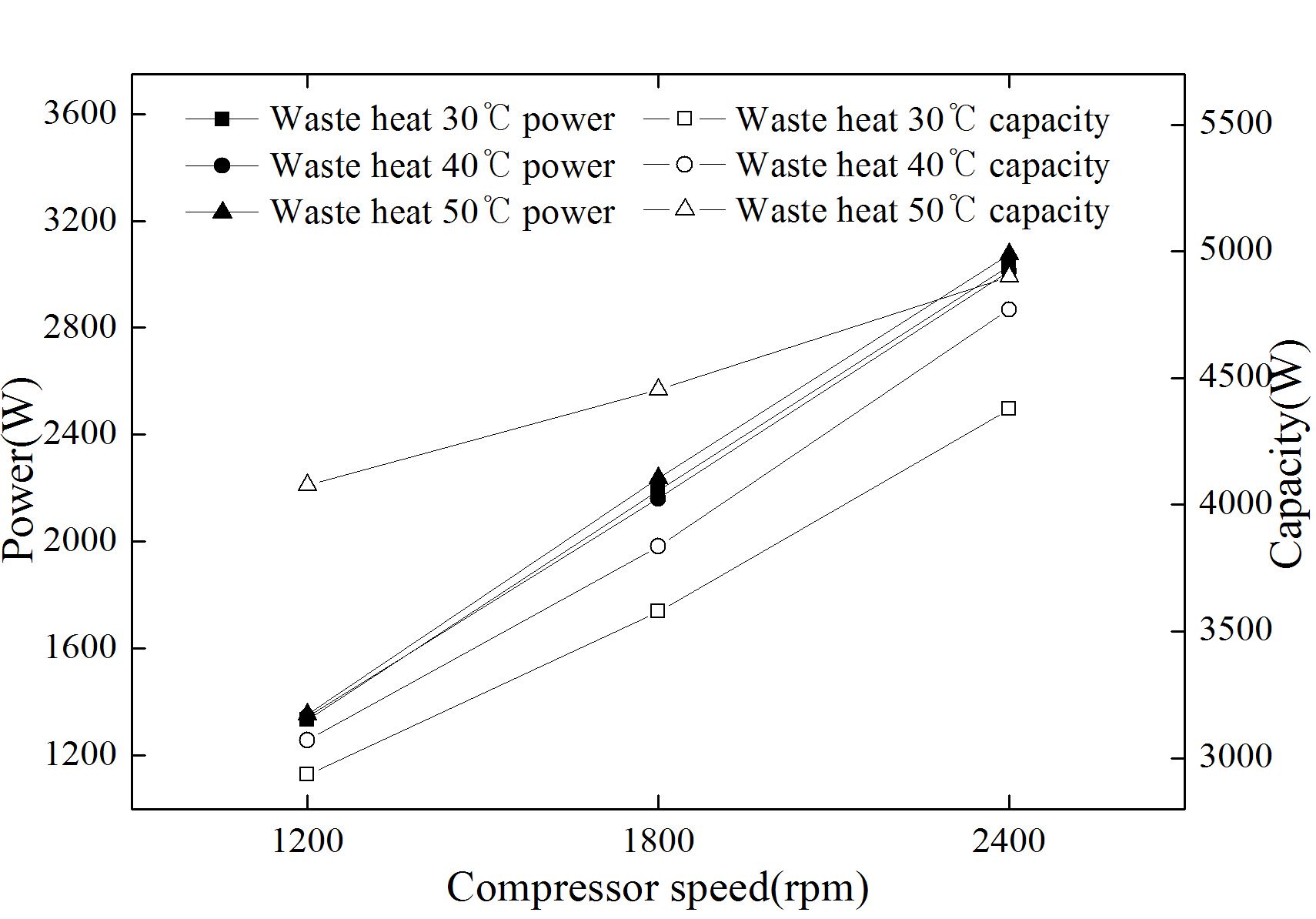

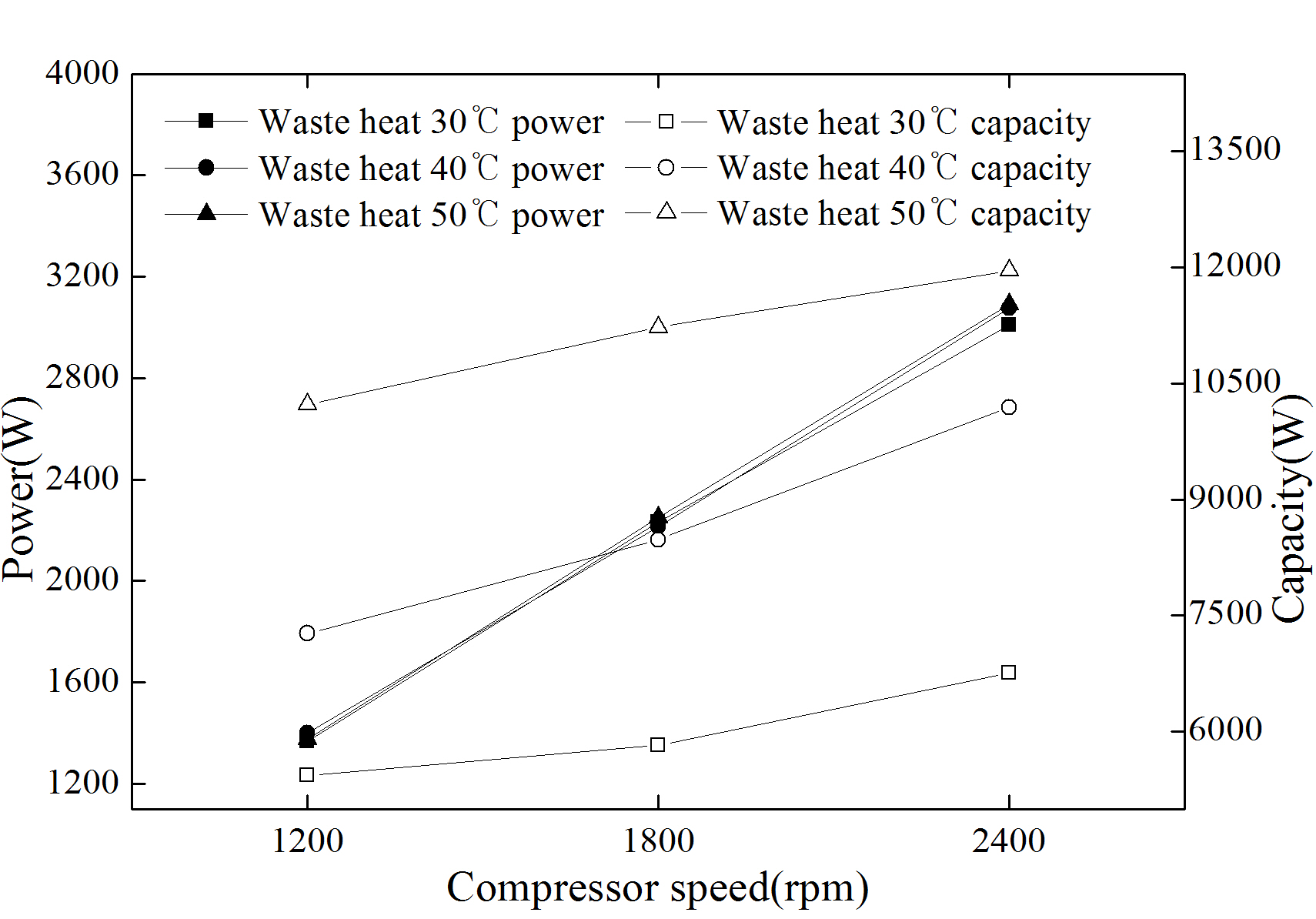

EEV 개도가 50%인 경우 압축기 회전수 변화에 따른 스택 폐열 온도별 소비 동력과 난방 용량 변화를 Fig. 3에 나타냈다. 압축기의 회전수가 증가함에 따라 관내를 흐르는 냉매의 유량뿐만 아니라 압력 및 온도가 증가하여 난방 용량이 급격히 증가하였으며, 소비

동력과 난방 용량은 스택의 폐열 온도 50℃ 및 압축기 회전수 2,400 rpm일 때 각각 3,040 W, 4,900 W로 가장 크게 나타났다.

Fig. 3. Variation of power consumption and heating capacity with change of compressor speed at the fixed EEV opening(50%).

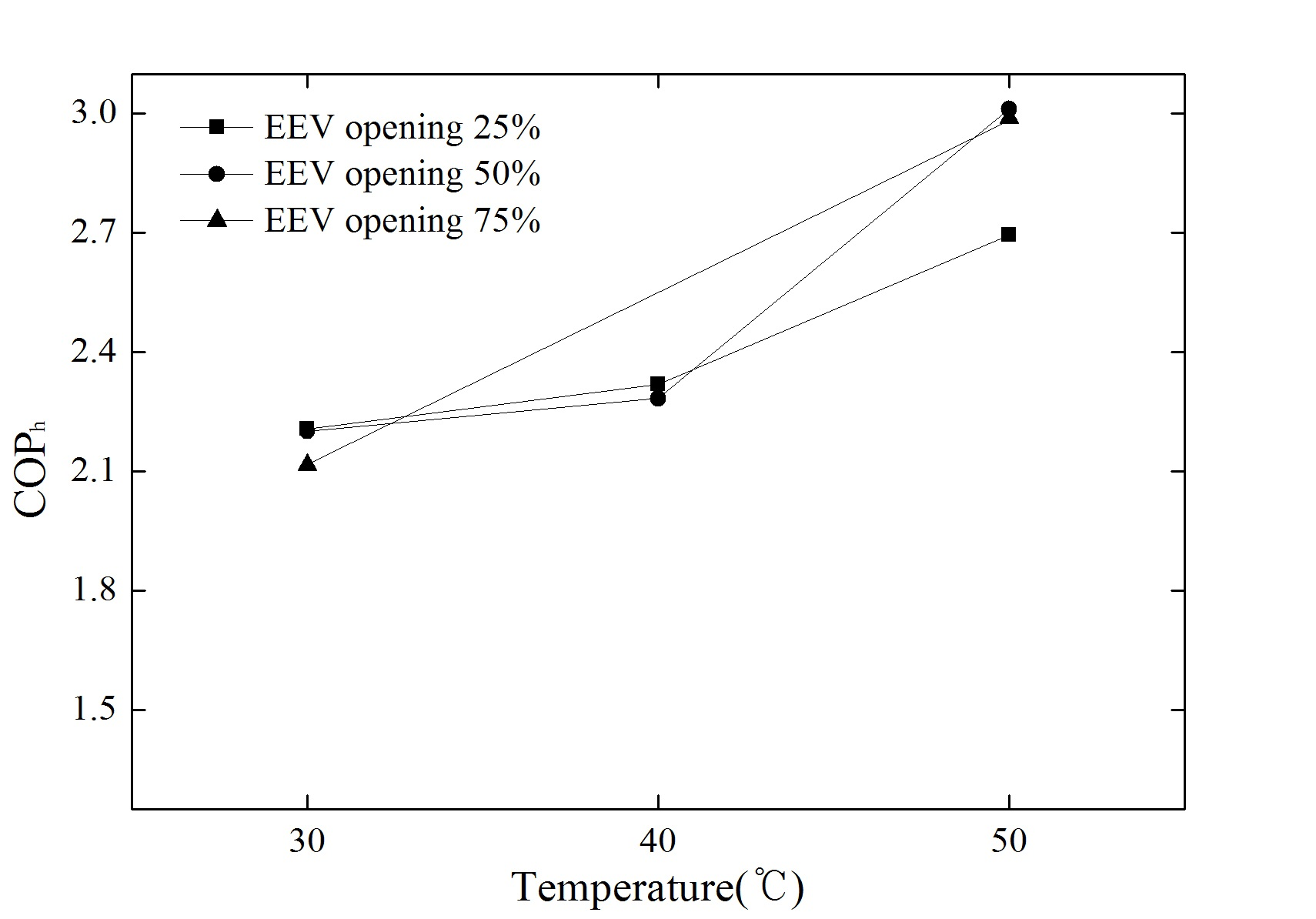

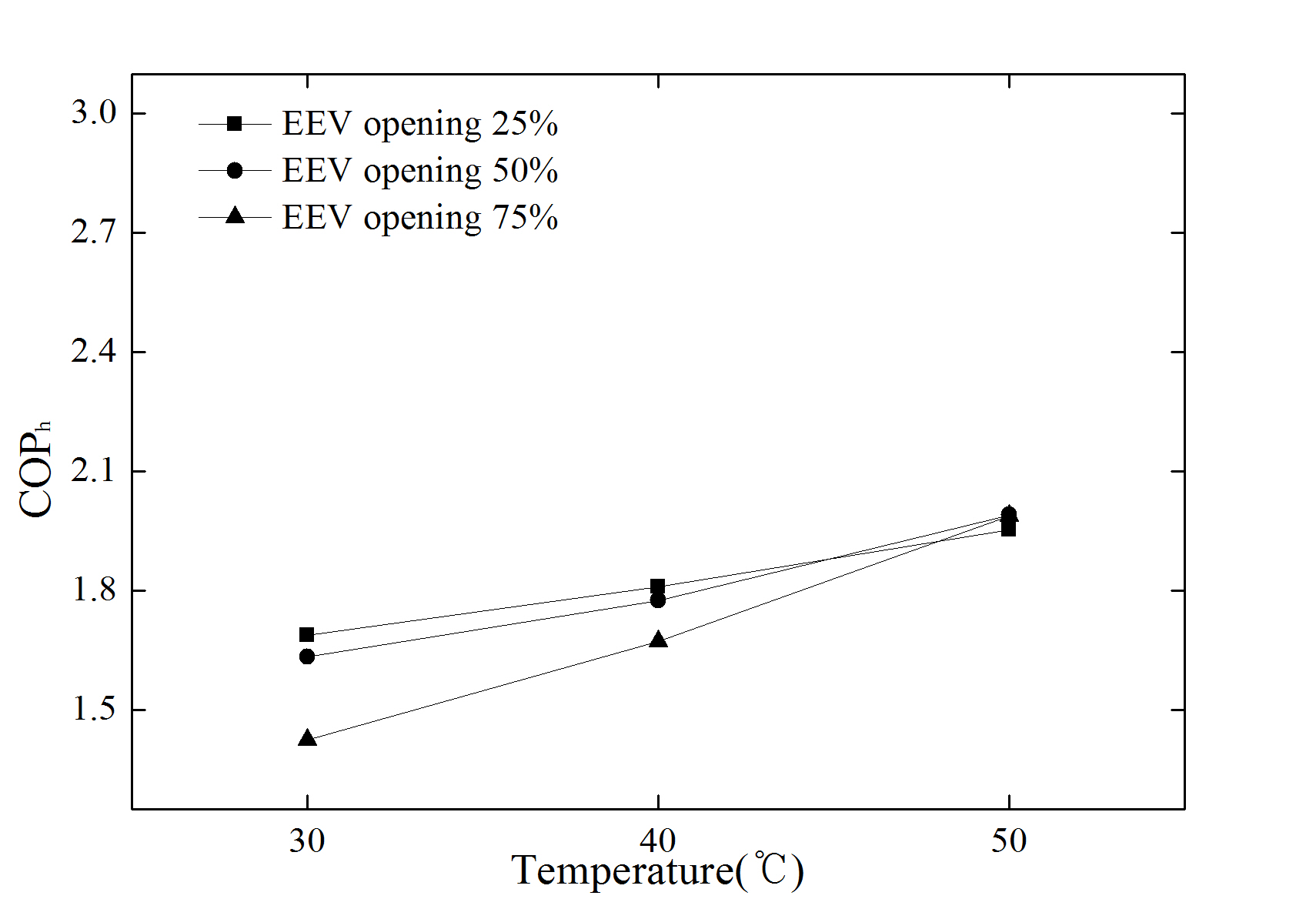

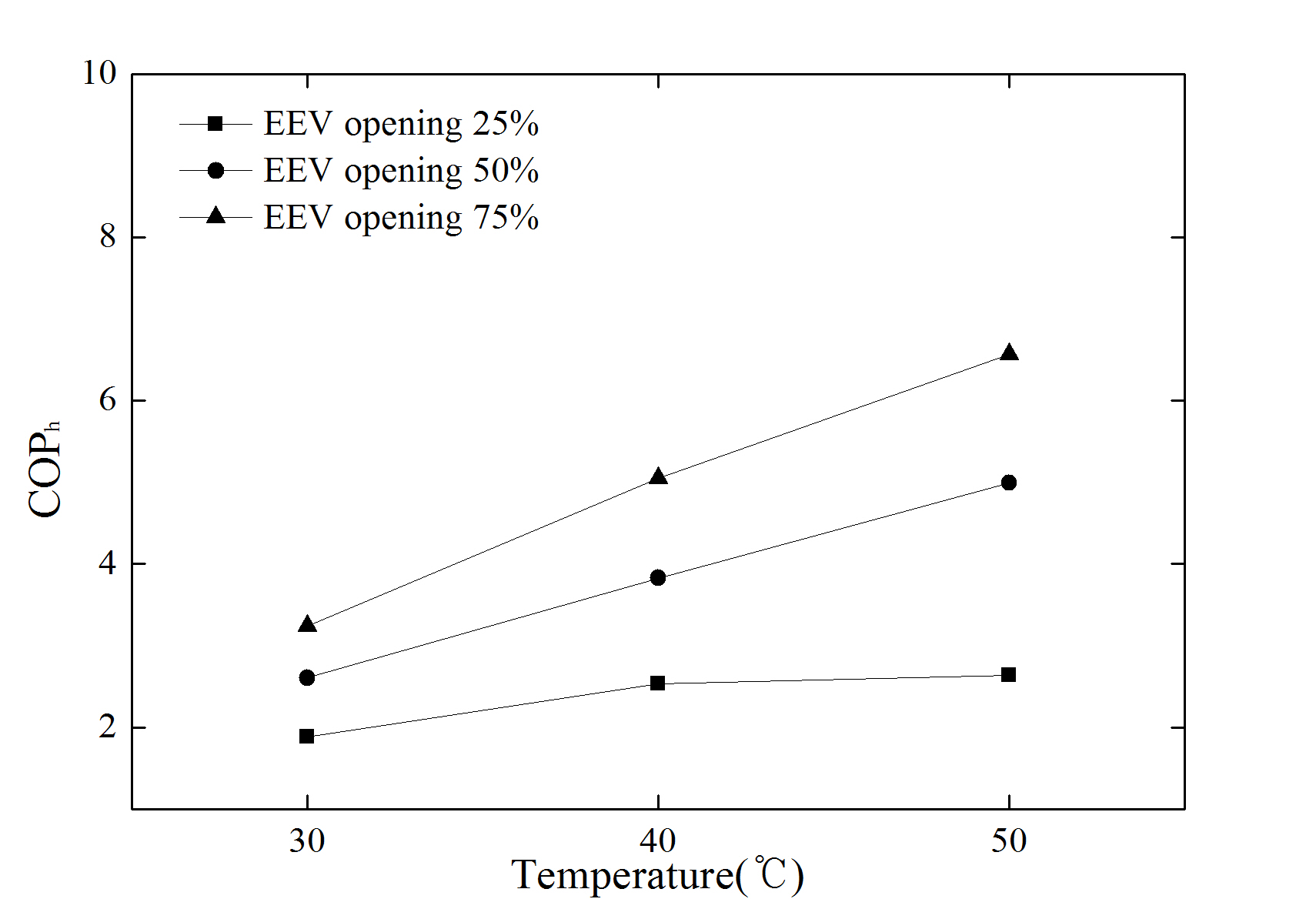

Fig. 4~Fig. 6에는 스택 폐열 온도에 따른 EEV 개도별 COPh 변화를 압축기 회전수별로 구분하였다. 압축기 회전수가 1,200 rpm, 스택의 폐열 온도 50℃ 및 EEV 개도가 50%일 때 COPh가 3.01로 가장 높았으며, 40℃ 및 EEV 개도가 75%인 경우 소비동력 증가로 인하여 COPh가 다소 낮게 측정되었다. 압축기 회전수 1,800 rpm일 경우에는 COPh가 1.99이고, 2,400 rpm일 때는 및 EEV 개도가 25%일 때 COPh가 1.62로 가장 높게 나타났다.

Fig. 4. COPhvariation with change of waste heat temperatures and EEV openings at the fixed compressor speed(1,200 rpm).

Fig. 5. COPhvariation with change of waste heat temperatures and EEV openings at the fixed compressor speed(1,800 rpm).

Fig. 6. COPhvariation with change of waste heat temperatures and EEV openings at the fixed compressor speed(2,400 rpm).

실험결과를 살펴보면 스택 폐열의 온도가 높아짐에 따라 공기 예열기를 통과하여 증발기에 유입되는 외기의 온도가 높아짐으로써 전체 시스템의 난방 용량은

증가한다. 하지만 냉매사이클 상의 압축기 소비동력이 동시에 증가하여 COPh의 상승은 난방 용량의 증가량에 완전히 비례하여 증가하지는 않는다. 이와 더불어 스택의 폐열온도가 가장 높은 50℃에서는 증발기 크기에 따른 흡입열용량의

한계로 인하여 각 압축기의 회전수 변화에 대하여 COPh는 거의 일정하다.

3.2 판형 열교환기를 사용하는 열펌프 시스템

EEV 개도가 50%인 경우 압축기 회전수 변화에 따른 스택 폐열 온도별 소비 동력과 난방 용량 변화를 Fig. 7에 나타냈다. 소비 동력과 난방 용량은 스택의 폐열 온도 50℃ 및 압축기 회전수 2,400 rpm일 때 가장 높은 성능을 나타내었다. 이것은 압축기의

회전수 증가에 따라 냉매유량 및 난방 용량이 증가하나 이 경우 압축기의 소비동력은 스택폐열의 온도와 관계없이 각 압축기의 회전수에 비례하여 증가하는

것을 알 수 있다. 시스템의 COPh가 가장 높은 것은 소비동력의 증가보다 난방 용량의 증가가 더 크기 때문이다.

Fig. 7. Variation of power consumption and heating capacity with change of compressor speed at the fixed EEV opening(50%).

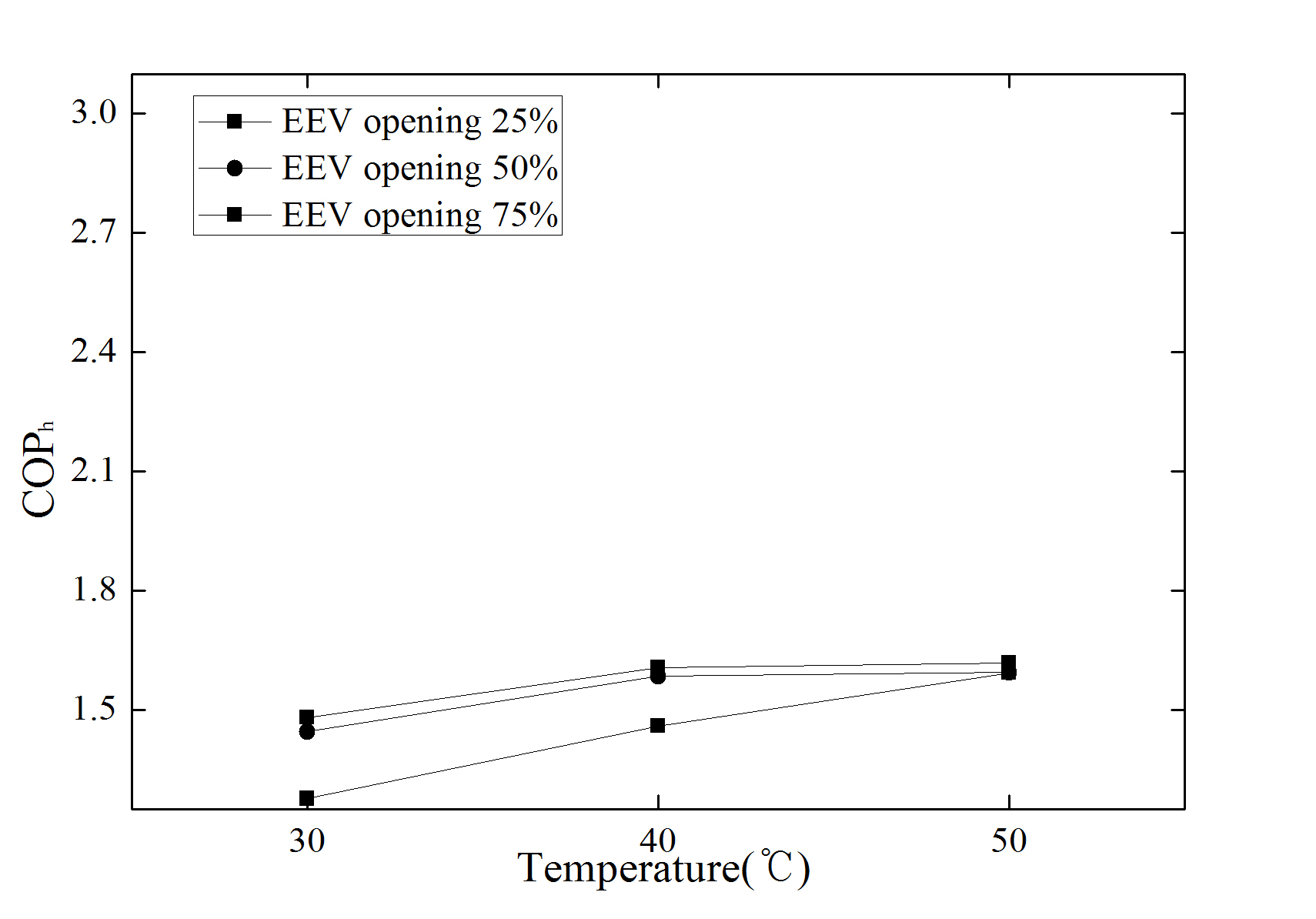

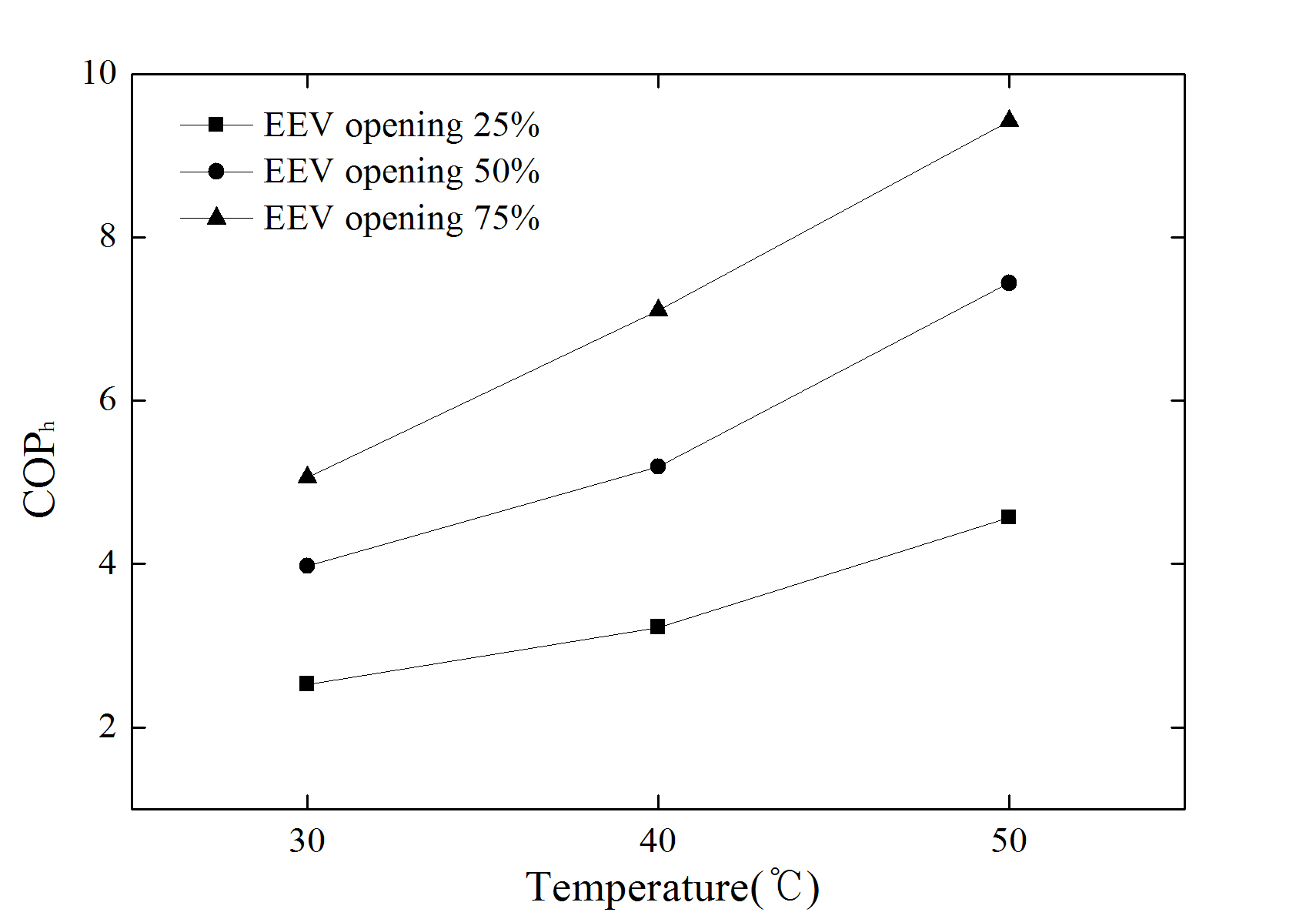

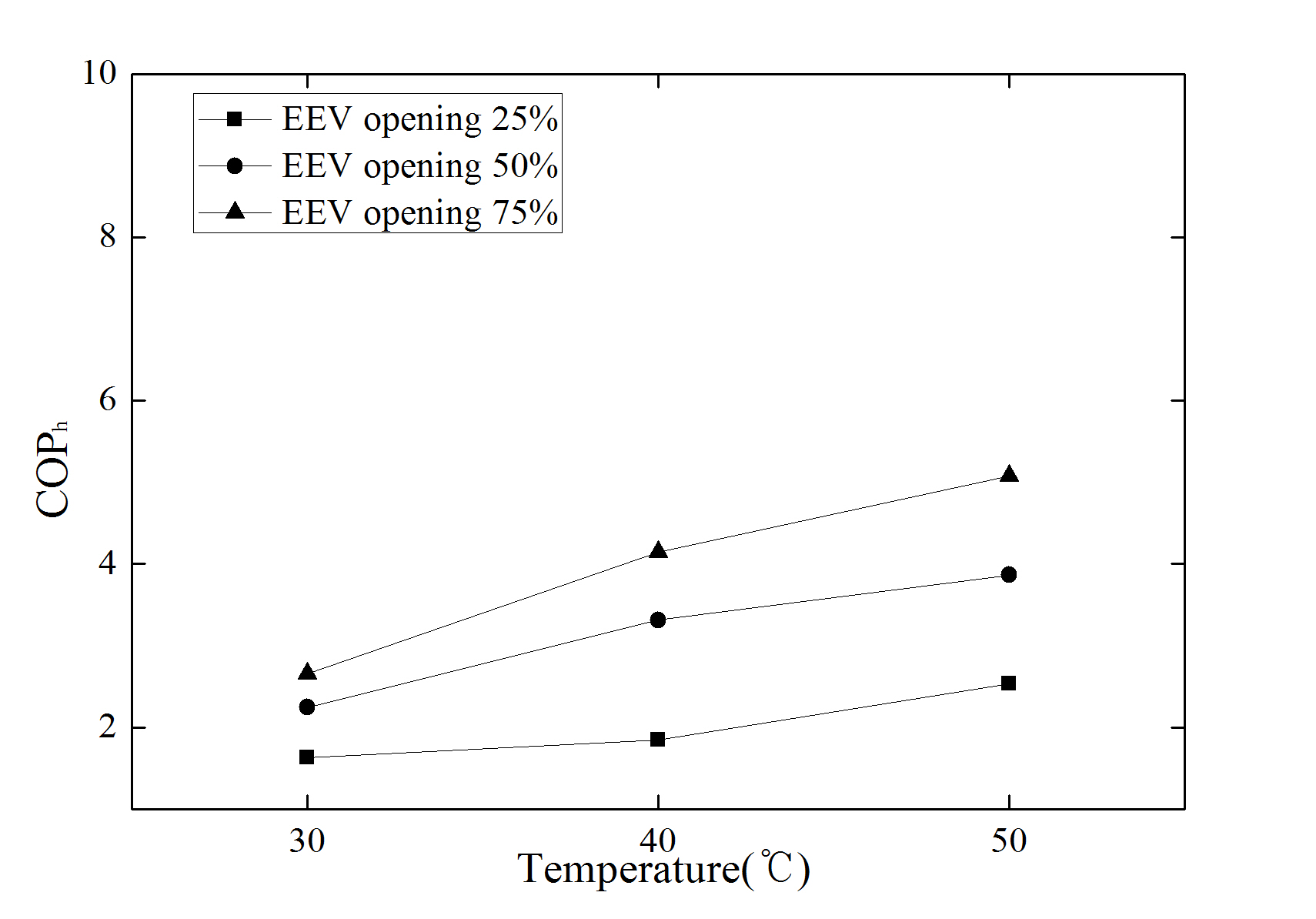

Fig. 8~Fig. 10에는 스택 폐열 온도에 따른 EEV 개도별 COPh 변화를 압축기 회전수별로 구분하였다. 본 실험에서는 각각의 경우에 스택의 폐열오도가 50℃ 그리고 EEV개도가 75%일 때 COPh가 가장 높으며, 압축기 회전수 1,200 rpm일 때 COPh는 9.42이고 1,800 rpm일 때 COPh는 6.57 그리고, 2,400 rpm일 때는 COPh가 5.08이다.

Fig. 8. COPhvariation with change of waste heat temperatures and EEV openings at the fixed compressor speed(1,200 rpm).

Fig. 9. COPhvariation with change of waste heat temperatures and EEV openings at the fixed compressor speed(1,800 rpm).

Fig. 10. COPhvariation with change of waste heat temperatures and EEV openings at the fixed compressor speed(2,400 rpm).

판형 열교환기를 사용하여 수열원 방식을 사용할 경우에 스택의 온도 증가에 따른 난방 용량의 상승폭이 사이클 상의 압축기 소비동력의 증가율보다 높아서

스택폐열온도가 고온으로 갈수록 COPh가 점점 더 증가함을 알 수 있다.

따라서 두 가지의 열교환기를 사용하여 폐열을 회수하는 방식을 비교하였을 때, 공기예열기를 사용하여 스택폐열을 공급하는 방식보다 판형 열교환기를 사용하여

폐열을 회수하는 방식이 우수함을 알 수 있다.

4. 결 론

본 연구의 목적인 스택 폐열을 이용하는 연료전지자동차용 열펌프 시스템의 성능 특성을 파악하기 위하여 기존의 난방시스템에 스택 폐열 모사장치를 설치하고

스택 폐열 온도(30℃, 40℃ 및 50℃), 압축기 회전수(1,200 rpm, 1,800 rpm 및 2,400 rpm) 및 EEV 개도(25%,

50% 및 75%)를 변경하며 실험을 수행하였다. 실험은 공기 예열기와 판형 열교환기를 사용하여 2가지 모드로 진행하였다.

공기 예열기를 사용하는 방식은 예열기를 통해 시스템 증발부로 유입되는 공기를 예열시킨 후 열교환하는 방법으로 진행 하였다. 판형 열교환기를 사용하는

방식은 판형 열교환기를 통해 스택의 폐열을 모사한 물과 직접 열 교환하는 방법으로 진행하였다.

(1) 공기 예열기를 사용하는 방식에서 스택 폐열의 온도 50℃, 압축기 회전수 2,400 rpm 및 EEV 개도가 50%일 때 소비 동력과 난방

용량은 각각 3,040 W 및 4,900 W로 가장 크게 나타났다.

(2) 판형 열교환기를 사용하는 방식에서 스택 폐열의 온도 50℃, 압축기 회전수 2,400 rpm 및 EEV 개도가 50%일 때 소비 동력과 난방

용량은 3,059 W 및 11,900 W이다.

(3) 두 가지 실험의 소비 동력은 큰 차이가 없지만, 난방 용량은 판형 열교환기를 사용할 경우 약 240% 증가함을 알 수 있다.

(4) 개발된 시스템의 최대성능은 공기 예열기를 사용하는 방식에서는 스택 폐열의 온도 50℃, 압축기 회전수 1,200 rpm 및 EEV 개도 50%일

때 COPh가 3.01이며, 판형 열교환기를 사용하는 방식에서 스택 폐열의 온도 50℃, 압축기 회전수 1,200 rpm 및 EEV 개도 75%일 때가 COPh 9.42로 가장 높게 나타났다.

(5) 스택의 폐열 이용 방법에 따라 COPh가 현저한 차이가 나타남을 알 수 있으며, 이것은 개발된 시스템이 작동하는 사이클의 변화폭이 크다는 것을 알 수 있다. 따라서 다양한 열원 이용방식을

시스템에 적용하였을 경우 안정적인 사이클 구동을 위해 자동차의 운전방식에 따라 EEV 개도가 제어될 필요성이 있다는 것을 알 수 있다.

후 기

이 논문은 2014년도 제주대학교 학술연구지원사업에 의하여 연구되었음.

References

Park et al., 2006, System operation device development for fuel cell electric vehicle’s,

Korea Society for Fisheries and Marine Sciences Education, Vol. 9, No. 2, pp. 69-73

Lee S. W., 2005, 제목, Korea Society of Automotive Engineers, Vol. 27, No. 1, pp. 56-60

Eom S. G., Son Y. J., 2005, A fuel cell system for automobiles, Transactions of The

Korean Institute of Electrical Engineers, Vol. 19, No. 2, pp. 12-21

Kim et al., 2005, An experimental study on the cooling performance of carbon dioxide

heat pump system for fuel cell vehicles, The Korean Society for New and Renewable

Energy, pp. 378-383

Kim et al., Oh PK, 2008, Performance Evaluation of a CO2 Heat Pump System for Fuel

Cell Vehicles, Korea Society of Automotive Engineers, Vol. 16, No. 1, pp. 37-44

Lee et al., 2007, A Study on Electronically Controlled R-134a Heat Pump System for

a Fuel Cell Electric Vehicle(FCEV), Korea Society of Automotive Engineers, Vol. 15,

No. 3, pp. 124-132