Seong Hongseok

(성홍석)

1

Lee Chungho

(이충호)

1

Suh Jeongse

(서정세)

2†

-

Graduate School, Gyeongsang Nat’l Univ., JinJu, 52828, Republic of Korea

(경상대학교 대학원)

-

School of Mechanical & Aerospace & Information Engineering, Gyeongsang Nat’l Univ. & ERI, JinJu, 52828, Republic of Korea

(경상대학교 기계항공정보융합공학부&ERI)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

ASCR, Flow uniformity, Mixed-evaporator, CFD

키워드

선택적 환원 촉매, 유동균일도, 혼합증발관, 전산유체역학

1. 서론

디젤엔진은 가솔린엔진에 비해 열효율과 토크가 좋기 때문에 대형 엔진에 많이 사용된다. 중형이상의 선박은 큰 토크를 필요로 하기 때문에 수송용 선박과

같이 열효율과 토크가 좋은 디젤엔진을 선호하게 되는데 연료비 저감을 위해서도 사용되고 있다.

그러나 대기환경 오염물질인 질소산화물(NOx)이 다량으로 배출되는 디젤엔진은 최근 지구온난화와 같은 환경문제가 이슈가 되면서 이러한 문제점을 개선하려고

하는 노력들이 이뤄지고 있다. 이 때 대책으로 부상한 SCR(Selectivity Catalystic Reduction : 선택적 환원촉매) 또한

이러한 연구의 일환이다. 환경문제가 본격적으로 대두 되면서 환경규제는 강화되어가고 있으며, 이러한 규제에 맞춰 오염 물질 발생을 줄이기 위한 연구가

전 세계적으로 이뤄지고 있는 실정이다.

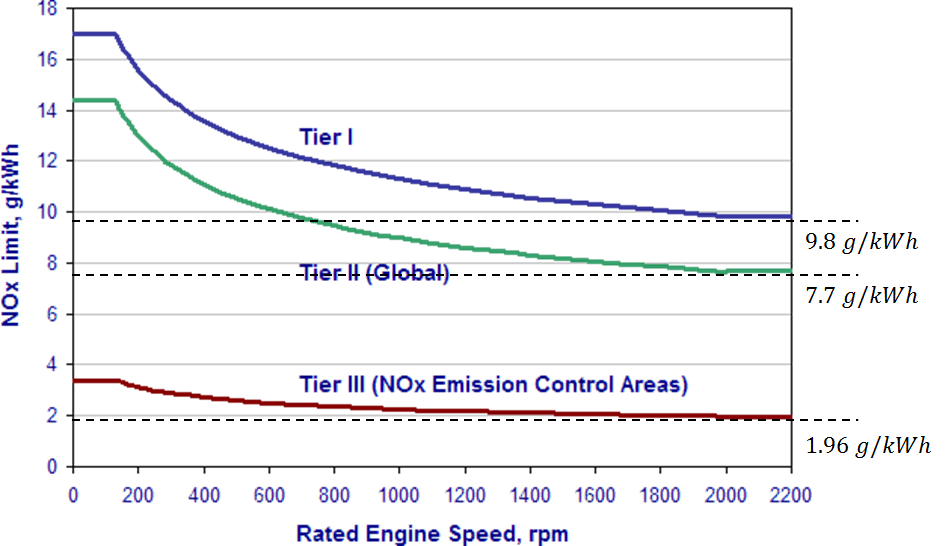

질소 산화물은 광화학 스모그와 지구온난화 등을 일으키게 된다. 이에 국제해사기구(IMO : International Maritime Organization)는

선박배출 온실가스 규제에 따라 선박관련 환경규제를 강화하고 있으며 Fig. 1에서와 같이 rpm이 높아질수록 질소산화물 배출량을 감소하는 방안으로 2000년부터 2010년까지는 Tier I의 9.8~17.0 g/kWh, 2011년도부터

현재까지 시행되고 있는 Tier II는 7.7~14.4 g/kWh로 규제로 시행되고 있지만, 2016년부터 시행될 Tier Ⅲ는 1.96~3.4 g/kWh를

목표하고 있다.

Fig. 1. MARPOL Annex Nitrogen oxides Ⅵ Emission Limits.

하지만 현재 기술로는 Tier Ⅲ를 만족할 수 있는 디젤 엔진을 장착한 선박기술은 어려운 실정이므로 엔진의 배기가스에서 질소 산화물을 제거 시킬

수 있는 배기 후 처리 시스템의 일환으로 SCR이 대안으로 떠오르고 있다.

Baek et al.(1)은 코일히터를 갖춘 나선재킷형 태양열 축열조의 성능예측을 실험값과 CFD(Computational Fluid Dynamics : 전산유체역학) 결과를

비교하였으며, 실험값과 CFD 검증 결과 오차가 0.7%로 나타나 정확성을 검증하였다.

Kim et al.(2) 등은 선박용 SCR 시스템에서 유동 및 혼합특성을 개선하기 위하여 상하유도 및 스월 형상의 혼합기의 구조에 따른 SCR 반응기에서의 난류강도 및

균일지수(Uniformity Index)를 상세히 분석하여 SCR 성능을 개선하고자 하였다.

따라서 De-NOx(질소산화물저감) 효율을 높이기 위하여 SCR 반응기로 최대한 유동을 균일하게 유입시킴으로써 암모니아와 요소수(Urea)의 혼합이

원활히 이뤄질수 있도록 하여야하는데, 본 연구에서는 촉매로 유입되는 유체 흐름의 균일성을 높이고자 혼합증발관의 각도와 길이를 조절하여 SCR 반응기

내부 유동에 대한 경향성을 수치해석을 통해 촉매의 정화효율을 증가시킴과 동시에 SCR 반응기의 효율을 높임으로써 SCR 시스템 개발에 앞서 CFD를

이용하여 중요 설계인자인 유동균일도에 대하여 파악한 후 SCR 시스템 개발의 기초 설계 자료를 제공하고자 하였다.

2. 이론적 배경

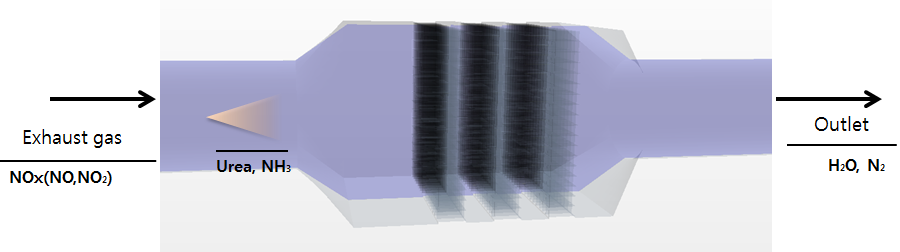

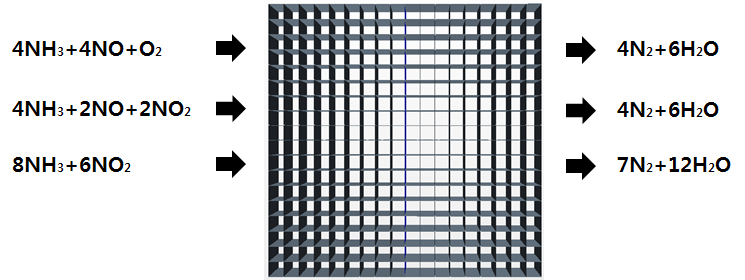

2.1 SCR 반응기 질소산화물 전환반응

SCR 반응기는 Fig. 2에서 보는 것과 같이 배기가스가 SCR 반응기로 유입되며 배기가스는 일산화질소(NO)와 이산화질소(NO2) 등과 같은 질소산화물을 포함하고 있으며 SCR 반응기로 유입되기 전 요소수가 노즐을 통하여 분사된다. 분사되는 요소수는 Fig. 3과 같이 질소산화물들과 화학 반응을 하게 되는데 이 때 요소수와 질소산화물 배기가스가 포함하고 있는 산소들은 SCR 반응기의 촉매를 지나게 되면서

활성화 에너지가 낮아지며 질소산화물과 요소수의 반응을 활발히 일어나게 되고 화학반응의 결과로 질소 기체와 수증기가 생성된다.

Fig. 2. Schematic diagram of SCR reactor.

Fig. 3. Nitrogen oxide conversion reaction in SCR reactor.

2.2 지배방정식

전산유체역학에서 사용되는 지배방정식은 정상상태 3차원 비압축성 유동장(3-Dimensional Reynolds Averaged Navier-Stokes)이며,

에너지 지배방정식은 식(1)과 식(2)로 표현된다.

여기서 ρ는 유체의 밀도, U는 3차원 속도벡터,

는 3차원 델 연산자(del operator)를 나타낸다. 연속방정식은 운동방정식과 함께 공간으로 단위 시간당 유입되고 유출되는 유체의 체적이 같아야

한다는 조건을 만족시키는 방정식으로 질량보존방정식(Mass conservation equation)을 비압축성 유체에 적용했을 때 나타나는 방정식이다.

2.3 압력강하

일반적으로 SCR 반응기 촉매는 세라믹 담체(Ceramic Monolith)로 허니컴(Honeycomb) 형태로 사용되고 있으며 이 촉매는 다공성

물질(Porous media)로 가정하여 수치해석 하였다.

여기서

에서 i(= 1, 2, 3) 유동 방향, α와 β는 각각 촉매의 관성저항계수, 점성저항계, Ki는 투과율, ui는

에서의 면적속도를 나타낸다. 투과율 Ki는 식(4)와 같은 형태의 면적속도 크기의 함수로 나타낼 수 있다. 또한 담체에 의한 배압의 증가를 구현하기 위해서 일반적으로 식(5)와 같은 압력강하 식을 많이 사용하고 있다.(3)

2.4 유동균일도

유속에 대한 균일성의 지표로 사용되는 것이 바로 유동균일도 지표(Flow Uniformity Index)를 일반적으로 사용하고 있으며 유동균일도는

SCR 반응기의 정화효율에 영향을 미치는 인자중 하나로 유동이 촉매 단면으로 얼마나 유체가 균일한 속도로 유입되는지 판단할 수 있다. 이는 SCR

반응기의 정화효율을 향상시키기 위함과 동시에 SCR 반응기의 내구성을 높이기 위함이다. 따라서 유동균일도는 SCR 반응기 정화효율에 영향을 미치는

있는 중요한 설계 인자이다. 유동균일도의 지표로는 식(6)과 같이 Weltens et al.(4)가 제안한 균일도 지표를 일반적으로 사용하고 있다.

여기서 S는 담체의 면적, Si와 vi는 담체격자 i에서의 단면적과 국부유속을 나타내며,

는 평균유속이다. 지표가 1(100%)에 가까워질수록 SCR 반응기 담체에 균일하게 유입되며 이는 효과적으로 배기가스를 흐르게 되면서 담체의 효율이

높아지게 된다. 유동균일도는 담체의 활용성과 관련이 있으며 SCR 시스템의 성능을 좌우할 만큼 매우 중요한 설계 인자가 된다.

3. 수치해석모델 및 경계조건

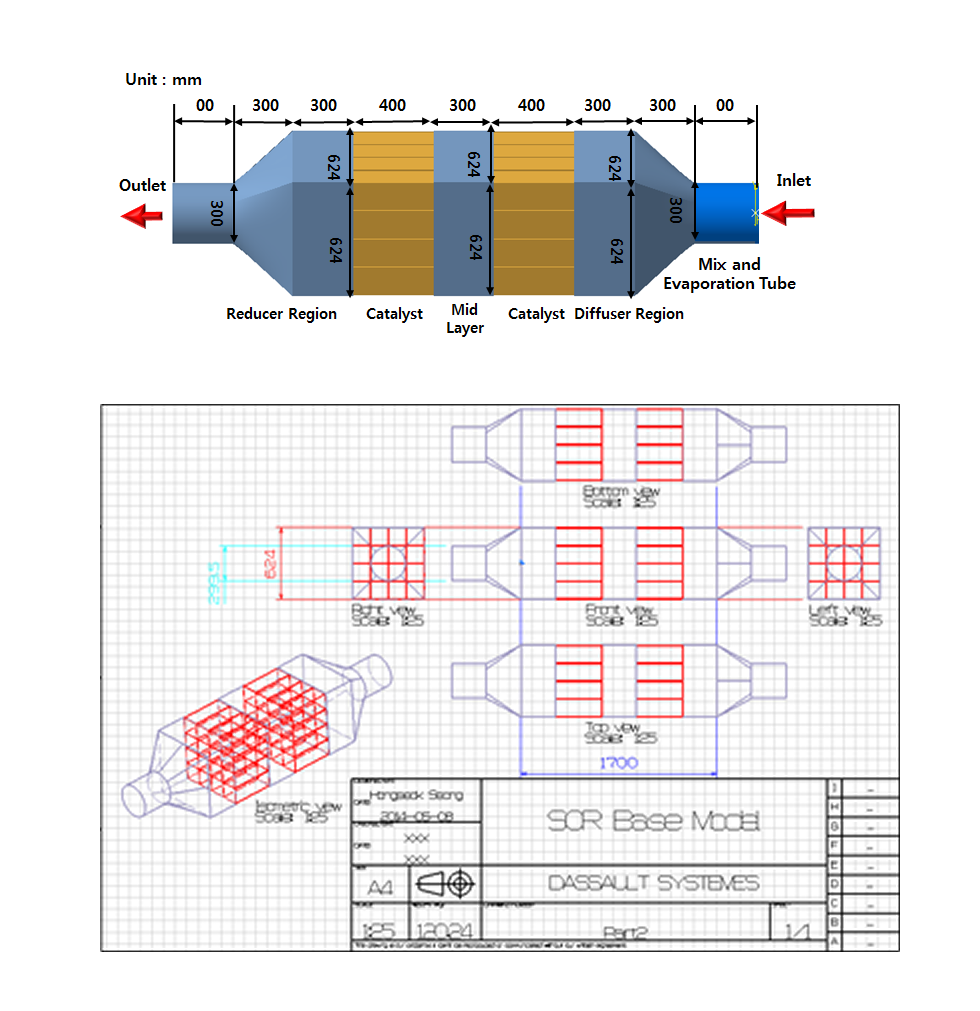

3.1 기초 형상설계

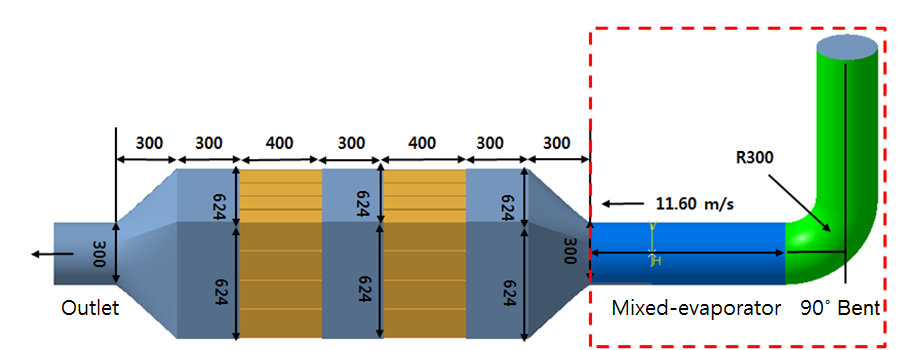

본 연구에서는 CATIA V5를 이용하여 3차원 모델링을 하였으며 Fig. 4에서와 같이 SCR은 입구, 혼합증발관, 디퓨져(Diffuser), 3개의 촉매단, 중간층(Middle layer), 리듀서(Reducer), 출구로

구성되어있으며 디퓨져는 600 mm, 촉매는 400 mm, 리듀서는 600 mm로 모델링되었으며 이를 정리하여 table 1에 나타내었다.

Fig. 4. SCR reactor 3-dimensional modeling and 2D layout.

Table 1. Size of SCR reactor 3-dimensional modeling

|

Diameter

(mm)

|

Diffuser 1

(mm)

|

Diffuser 2

(mm)

|

Catalyst 1

(mm)

|

|

Middle Layer

(mm)

|

Catalyst 2

(mm)

|

Reducer 2

(mm)

|

Reducer 1

(mm)

|

|

300

|

400

|

300

|

300

|

3.2 경계조건

수치해석 경계조건은 table 2에 나타낸 것과 같이 3차원 정상상태의 유체가 SCR 반응기 내부로 흐르며 난류모델은 k-ɛ계열인 Realizable k-ɛ 사용하였으며 난류계수는

Cmu = 0.09, C1e = 1.44, C2e = 1.9, Ct = 1.0, Sigma k = 1.0, Sigma e = 1.0, Sarkar = 2.0, Tke,min = 1.0×10-10, Tdr,min = 1.0×10-10으로 수치해석을 수행하였다.

Table 2. Boundary conditions

|

Class

|

Properties

|

|

Space

|

3 Dimension

|

|

Time

|

Steady-State

|

|

Governing equation

|

Ideal Gas Equation

|

|

Energy Equation

|

|

Continuity Equation

|

|

Turbulence model

|

Realizable k-ɛ two layer

turbulence model

|

|

Inlet

|

Velocity inlet : 11.6 m/s

Temperature : 240℃

|

|

Outlet

|

Static pressure

|

|

Catalyst

|

Porous Media

|

SCR 시스템의 경계조건에서 입구조건은 배기가스가 유입되는 단면에 유동의 방향이 일정한 균일 유동 조건을 사용하며, 난류 운동 에너지(ĸ)는 평균

입구유속의 5%로 가정하고, 난류소산율(ɛ)은 난류혼합거리를 10%로 설정하였다. 출구는 대기로 배출되기 때문에 대기압 조건을 부여하였다. 벽면에서의

경계조건은 모두 점착조건인 Non-Slip(점착) 조건을 적용하여, 벽면에서의 난류 운동에너지의 확산은 Zero가 되며, 난류에너지의 생성율과 소산율에

지배를 받게 된다. 출구조건의 경우 대기로 배출되기 때문에 대기압 조건을 부여하였다. 입구에 유입되는 배기가스는 240℃의 온도로 11.6 m/s로

유입된다.

4. 수치해석 결과

4.1 혼합증발관 길이에 대한 수치해석

Fig. 5는 혼합증발관 길이에 대한 수치해석 모델이며 500 PS급 SCR 반응기 수정 모델에서 90°의 곡관은 고정하였으며 혼합증발관의 길이를 변수로 하여

SCR 반응기의 유동균일도에 어떠한 영향을 미치는지에 대하여 연구하고자 하였다. 이에 대한 혼합증발관 변수는 table 3과 같이 혼합증발관 길이가 1D(= 300 mm), 3.0D, 3.5D, 4.0D, 4.5D, 5.0D, 6.0D, 9.0D일 때에 대하여 수치해석

하였다.

Fig. 5. SCR reactor model of mixed-evaporator length variation.

Table 3. Operating conditions of mixed-evaporator length variation

|

Inlet velocity

(m/s)

|

mixed-evaporator length

(D)

|

Diameter

(mm)

|

Outlet pressure

(Pa)

|

|

11.60

|

1.0

3.0

3.5

4.0

4.5

5.0

6.0

9.0

|

300

|

0

|

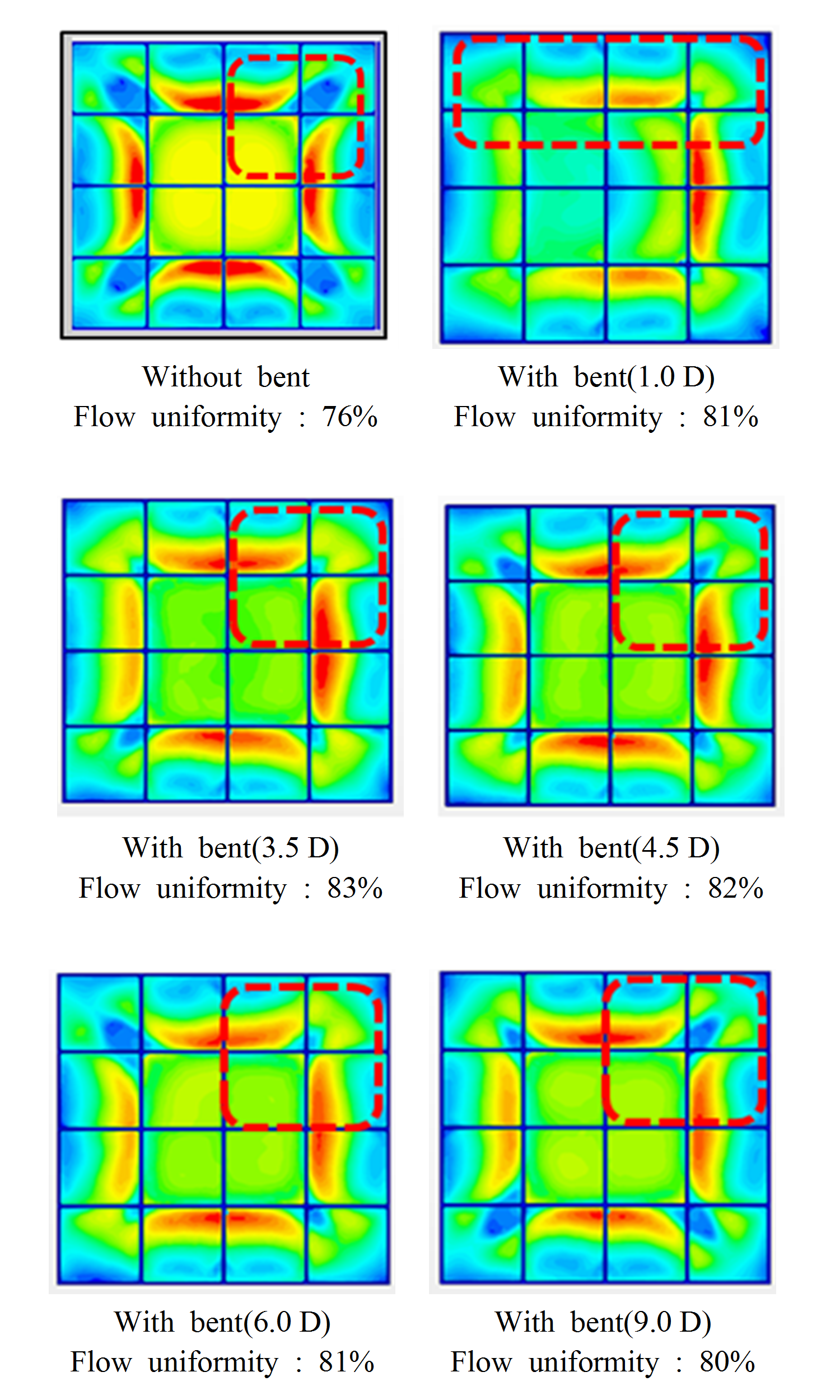

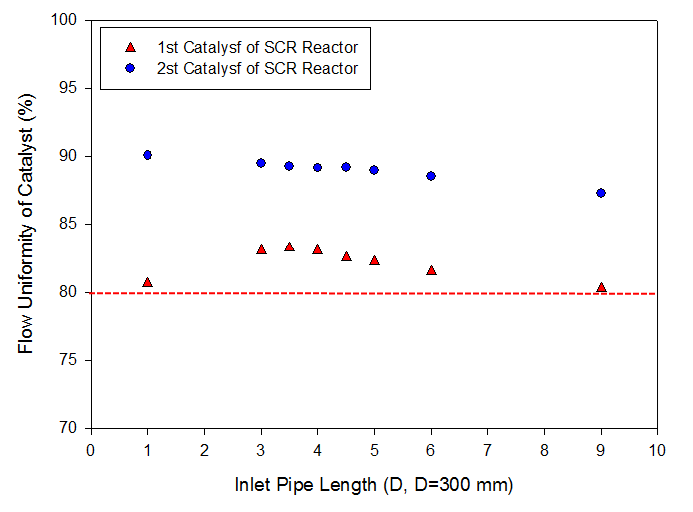

Fig. 6은 각 곡관이 없을 때와 곡관이 있는 경우 첫 번째 촉매 전단에서 유동이 어떻게 유입되는지에 대하여 나타내었으며 곡관이 없을 때 첫 번째 촉매 전단에서

유동균일도는 76%, 곡관이 있는 경우 혼합증발관의 길이가 1.0D일 때 81%, 혼합증발관의 길이가 3.5D일 때 83%, 혼합증발관 길이가 4.5D일

때 82%, 혼합증발관 길이가 6.0D일 때 81%, 혼합증발관 길이가 9.0D일 때 80%로 나타났다. 이를 정리하여 Fig. 7과 같이 그래프로 나타내었고 이에 대한 유동균일도 수치를 정리하여 table 4에 정리하였다. 혼합증발관 길이에 대한 수치해석 결과 첫 번째 촉매 전단에서 유동균일도 80% 이상을 확보하기 위하여 1.0D 이상의 혼합증발관 길이를

확보해주면 될 것으로 나타났다.

Fig. 6. Results of flow uniformity about mixed-evaporator length variation.

Fig. 7. Graph of numerical analysis about mixed -evaporator length variation.

Table 4. Results about Flow uniformity of mixed-evaporator length variation

|

Inlet velocity

(m/s)

|

mixed-evaporator length

(D)

|

Flow uniformity of 1st cata;yst

(%)

|

Flow uniformity of 2nd cata;yst

(%)

|

|

11.60

|

1.0

3.0

3.5

4.0

4.5

5.0

6.0

9.0

|

80.6342

83.0474

83.2947

83.0391

82.3521

82.2766

81.4302

80.2316

|

90.1034

89.5001

89.2445

89.1564

89.1522

88.9805

88.5531

87.2709

|

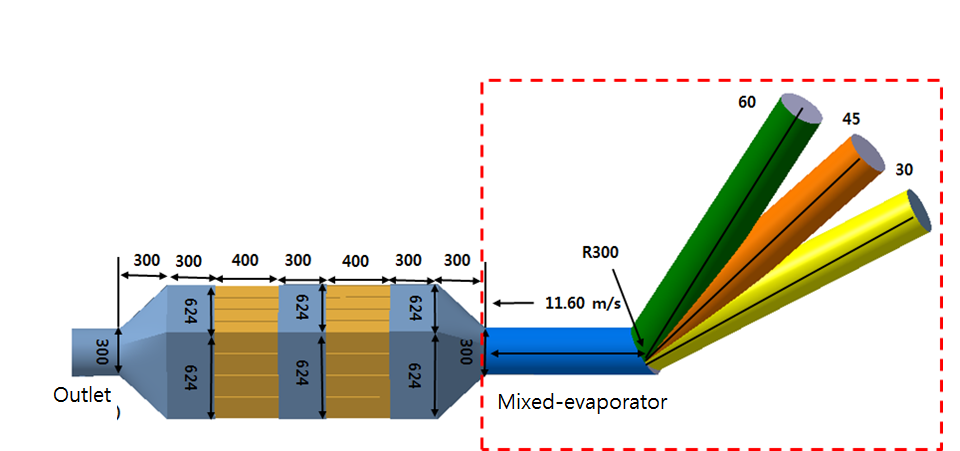

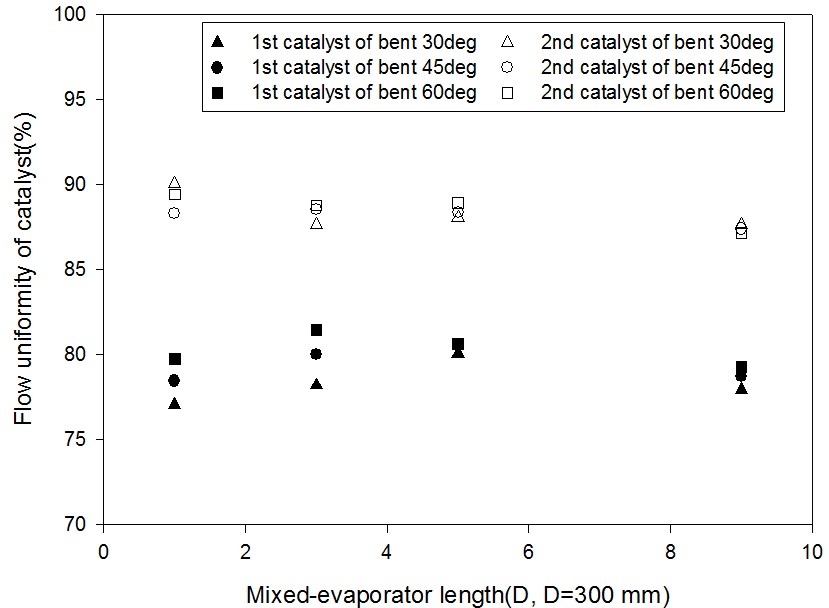

4.2 혼합증발관 각도에 대한 수치해석

Fig. 8은 혼합증발관의 각도가 30, 45, 60°인 모델이며 이때 혼합증발관의 길이가 1.0D, 3.0D, 5.0D, 9.0D일 때 혼합증발관의 길이와

곡관의 각도와의 관계와 유동균일도에는 어떠한 영향을 미치는지에 대하여 연구하고자 하였다. 혼합증발관의 길이와 각도에 대하여 수치해석한 경우를 table 5에 정리하였으며 총 12가지 경우에 대하여 수치해석을 수행하였다. 경계조건은 table 2와 같으며 동일한 입구, 벽면, 출구 조건을 설정하여 수치해석을 수행하였다.

Fig. 8. SCR reactor model of mixed-evaporator degree variation.

Table 5. Operating conditions of mixed-evaporator variation model

|

Inlet velocity

(m/s)

|

mixed-evaporator length

(D)

|

mixed-evaporator degree

(°)

|

Outlet pressure

(Pa)

|

|

11.60

|

1.0

1.0

1.0

3.0

3.0

3.0

5.0

5.0

5.0

9.0

9.0

9.0

|

30

45

60

30

45

60

30

45

60

30

45

60

|

0

|

Fig. 9는 table 5의 경우에 대한 유동균일도에 대한 수치해석 결과로써 혼합증발관에 연결되는 곡관의 각도가 60°일 때는 곡관의 각도가 90°일 때와 거의 유사한 경향성을

나타내고 있으며 각도가 낮아질수록 첫 번째 촉매전단에 유체의 유속이 불균일하게 유입되면서 유동균일도가 감소하였다.

Fig. 9. Graph of numerical analysis about mixed-evaporator length and degree variation.

혼합증발관의 각도가 60° 이하인 경우에는 유동균일도가 곡관이 없을 때와 비슷하게 나타나고 있다. 혼합증발관의 길이가 증가할수록 혼합증발관의 각도에

의한 편차는 감소하는 경향을 나타낸다는 것을 확인하였다. 이에 대한 수치를 정리하여 table 6에 나타내었으며 이를 통하여 첫 번째 촉매단에서 유동균일도 80% 이상을 확보하기 위해서는 혼합증발관의 각도를 60° 이상으로 하여야하며 길이는 3~5D로

선정하여야 한다.

Table 6. Results about Flow uniformity of mixed-evaporator length and degree variation

|

Inlet velocity

(m/s)

|

mixed-evaporator length & degree

(D)

|

Flow uniformity of 1st cata;yst

(%)

|

Flow uniformity of 2nd cata;yst

(%)

|

|

11.60

|

1.0

1.0

1.0

3.0

3.0

3.0

5.0

5.0

5.0

9.0

9.0

9.0

|

30

45

60

30

45

60

30

45

60

30

45

60

|

77.0732

78.4553

79.7561

78.2114

80.5103

81.4634

80.0813

80.5691

80.6504

77.9675

78.6992

79.2683

|

90.0813

88.2927

89.4309

87.6423

88.5366

88.7805

88.0488

88.374

88.9431

87.6423

87.3984

87.1545

|

5. 결 론

본 연구에서는 500 PS급 SCR 반응기에 연결되는 혼합증발관의 각도, 길이에 대한 CFD를 이용한 수치해석을 통하여 다음과 같은 SCR 반응기

설계 자료를 확보할 수 있었다.

1. SCR 반응기가 90°의 혼합증발관에 연결되어 있을 경우 혼합증발관의 길이가 3.5D 이하 일 때에는 편류 등으로 인하여 곡관이 없을 때보다

일부 유동균일도가 개선되는 경향성을 보이지만 결국 혼합증발관의 길이가 길어질수록 관에서의 유동이 완전 발달하게 되어 곡관이 없을 때와 일치하는 유동

패턴을 나타내었다. 따라서 유동균일도 측면에서는 적절한 곡관의 활용은 촉매 전단의 유동균일도를 개선하는데 유효할 것으로 사료된다.

2. 혼합증발관 연결 관의 각도 변화(30/45/60°)는 각도가 증가할수록 유동균일도가 증가하는 경향을 나타내었으며 각도가 혼합증발관의 길이가

길어질수록 각도에 의한 유동균일도 차이는 낮아지는 것으로 나타나는데 이는 곡관의 영향으로 유체의 유동이 각 각도마다 다르나 혼합증발관을 지나면서 유체의

유동이 유사해진다고 사료된다.

혼합증발관의 각도와 길이에 대하여 혼합증발관의 길이와 각도의 변화로 인하여 유동균일도가 약 6% 정도 향상될 수 있는 가능성이 보이며 혼합증발관의

길이와 각도를 적절히 조절하면 미비하지만 SCR 반응기 효율을 향상시킬 수 있을 것으로 보인다.

후 기

본 연구는 국토해양기술연구개발 ‘항만안전 및 해양교통시설 기술개발사업’ 및 한국연구재단의 ‘2013년 지역혁신인력양성사업’의 지원을 받아 수행된 연구결과입니다.

References

Baek S. M., Zhong Y., Nam J. H., Chung J. D., Hong H. K., 2013, Computational Fluid

Dynamics Model for Solar Thermal Storage Tanks with Helical Jacket Heater and Upper

Spiral Coil Heater, Transactions of the Korean Society of Mechanical Engineers-B,

Vol. 37, No. 4, pp. 331-341

Kim T. K., Sung Y. M., Han S. H., Ha S. J., Choi G. M., Kim D. J., 2012, Effect of

Mixer Structure on Turbulence and Mixing with Urea-water Solution in Marine SCR System,

Korea Society of Marine Engineering, pp. 814-822

Yi C. S., Lee Y. H., Jeong H. M., Chung H. S., 2007, Numerical Analysis on the Pressure

Characteristic and Flow Uniformity in a Ceramic Catalytic Converter for Motorcycle,

Trans. Korean Soc. Mech. Eng. B, Vol. 31, No. 4, pp. 376-383

Weltens H., Bressler H., Terres F., Neumaier H., Rammoser D., 1993, Optimisation of

Catalytic Converter Gas Flow Distribution by CFD Prediction, SAE Technical paper,

930780

Seong H. S., Park I. S., Jang H., Park C. D., Kim H. K., Jung K. Y., Suh J. S., 2015,

Numerical Analysis on Flow Uniformity According to Area Ratio and Diffuser Angle in

an SCR Reactor of a 500 PS Class Ship, Journal of the Korean Society of Manufacturing

Technology Engineers, Vol. 24, No. 4, pp. 394-399