Minhun Eo

(어민훈)

1

Sungmyung Lee

(이성명)

1

Kyehwan Jang

(장계환)

1†

-

R&D Center, 122, Jangbaek-ro, Gunbuk-myeon, Haman-gun, Gyeongsangnam-do, 52063, Korea

(비에이치아이 기술연구소 )

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Reflective metal insulation, Insulation performance, Sheet metal forming, Radiation

키워드

금속단열재, 단열성능, 박판 성형, 복사

1. 서론

원자력 발전소와 그 주변에 설치되는 증기발생기, 가압기, 냉각재 순환펌프 및 배관에는 열 손실을 억제하여 격납용기의 냉각을 위한 열 부하를 최소화하고,

원자로의 노심이 용융되는 중대사고 발생 시 원자로용기 외벽냉각을 위해 냉각 유체의 흐름을 원활하게 할 수 있는 단열재가 요구된다. 유리섬유로 이루어진

기존의 단열재는 원자로, 증기발생기, 가압기, 재순환펌프 및 안전과 관련된 배관에 열손실을 최소화할 수 있으나 발전소 운전 및 사고조건에서 화학적/구조적으로

불안정하고, 고온 환경에서 열화 되며, 인체에 유해하여 현장작업자의 안전 환경에 불리하다. 무엇보다 미국 NRC 규제(RG1.82) 하에 LOCA시

발생하는 데브리로 인한 재순환집수조 막힘 문제는 기존 단열재가 아닌 수두손실과 화학적 영향 요인이 적은 반사형 금속단열재(RMI)의 적용이 필요한

실정이다.(1,2)

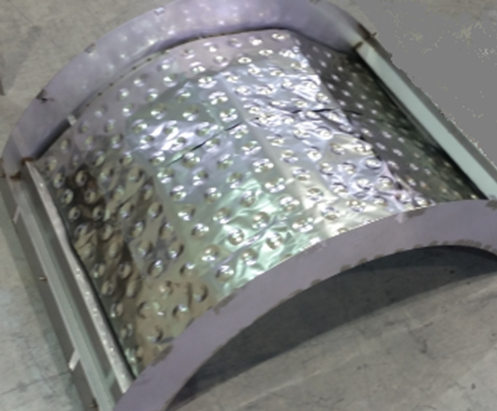

금속단열재는 미세한 다공으로 열전도도가 낮은 재질을 사용하는 방식의 기존 단열재와는 달리 내부에 여러 겹의 스테인리스강 박판을 사용함으로써, 박판

사이에 밀폐공기층을 형성하여 대류와 전도효과를 억제하고 저방사율을 지닌 스테인리스강 박판을 사용해 밀폐공기층에서의 복사열 전달을 억제하여 단열효과를

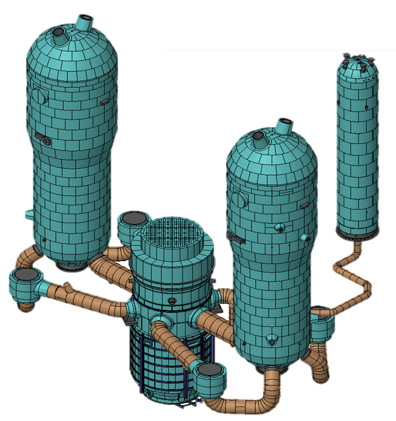

증대시키고 있다(Fig. 1 참조). 세그먼트형태로 제작된 각각의 금속단열재는 Fig. 2와 같이 원자로 용기, 증기발생기, 가압기, 배관, 기타 냉각계통 등에 모듈과 어셈블리 형태로 설치된다. 본 연구에서는 금속단열재 내부에 적층되는

박판의 수와 형상 그리고 배치에 따른 단열성능을 GHP 실험과 해석(Therm 7.3)을 통하여 수행하였다. 첫째로 설계인자들의 민감도 분석을 통해

단열성능의 주된 열전달 메커니즘이 무엇인지 살펴보고, 둘째로 금속단열재의 외피와 박판간의 간격에 따른 성능변화를 파악하여 틈새영향을 파악하고 적절한

틈새크기를 검토하였다. 이것을 바탕으로 하여 금속단열재의 단열성능을 극대화하기 위한 최적 설계안을 도출하였다.

Fig. 1. Reflective metal insulation(RMI).

Fig. 2. Typical assembly design of RMI made of various module parts.

2. 금속단열재의 개발

금속단열재의 주요 단열성능 설계인자로는 내부박판의 개수(박판사이 공기층 두께), 박판 형상 적층 방식등이 있다. 이러한 설계인자들은 복사, 대류,

전도와 같은 열전달 형태가 복잡하게 혼합되어 진행되기 때문에 세밀한 단열재 박판 설계가 요구된다. 기존 문헌(3)에 의하면 박판간 공기층의 두께가 임계값 13 mm 이하인 경우 공기를 통한 열전달은 대류가 미미하고 전도가 주요하지만, 13 mm 이상에서는 대류흐름이

발달되어 증가한 열손실 증가가 두꺼워진 공기층에 의해 얻어진 전도차단 이득을 상쇄시킨다. 따라서 기본적으로 박판사이 공기층 두께를 대류에 의한 열전달이

억제되도록 조절해야 한다.

2.1 방사율 및 박판갯수 영향

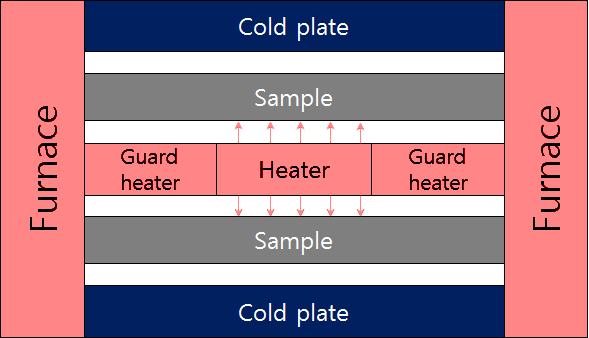

금속단열재 내부의 박판 방사율과 박판의 수에 따른 열전달을 평가하기 위하여, ASTM-C177(4,5)과 ISO 2582 규격이 적용된 GHP(Guarded

Hot Plate) 시험 장비를 활용하여 측정하였다.

GHP의 측정원리는 Fig. 3과 같이 가열판과 저온판의 온도차를 유지하기 위해 GHP의 히터에서 소모된 열량(W)을 측정하고, 열량과 샘플면적, 샘플두께, 가열판과 저온판의

온도 차이를 이용하여 열전도도(K)를 측정하는 것이다. 가열판에서 방출된 열량은 측면으로 열손실을 방지하기 위해 Guard heater를 활용하여

모든 열량이 수직방향으로 전달되도록 시험설계 되어있다. 샘플 시험에 사용된 시편은 table 1과 같다.

Fig. 3. Schematic diagram of GHP apparatus.

Table 1. RMI sample design

|

Sample dimension(mm)

|

150(w)X150(l)X95(h)

|

|

Material

|

Stainless steel

|

|

Thermal conductivity(W/mK)

|

15

|

|

Cover emissivity

|

0.24

|

|

Thin plate emissivity

|

0.18

|

|

Cover thickness(mm)

|

0.7

|

|

Thin plate thickness(mm)

|

0.06

|

|

Layer number(#)

|

8, 12, 16

|

측정 결과는 Therm 7.3의 해석결과와 비교하였다. Therm 7.3은 건축물의 열전달 측면에서 온도분포, 열유속, 온도와 U-factor를

구하는데 상용툴이다. 본 계산에서 Therm 7.6에 반영된 사용물성치는 table 2와 같다.

Table 2. Therm 7.3 calculation condition

|

Inlet

|

Temperature

|

210℃

|

|

h(W/m2-K)

|

5

|

|

Outlet

|

Temperature

|

190℃

|

|

h(W/m2-K)

|

5

|

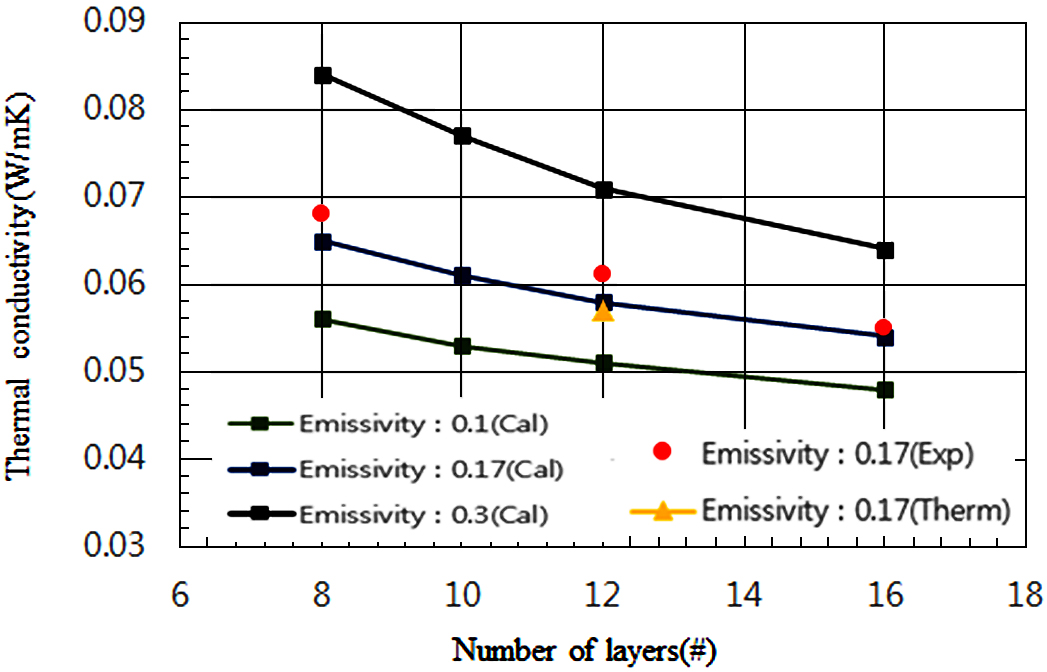

Fig. 4는 실제 실험값과 이론값을 비교한 것이다. 실험은 평균온도 200℃에서 수행한 것으로 실험값이 복사열전달 이론값과 비슷한 경향을 보이고 있다. 기존

문헌에 의하면(3) 내부 박판이 없을 때에 비해 1개의 박판은 복사열전달을 반으로 줄이고, 9개의 박판은 1/10로 줄어든다 또한 방사율값이 작아짐에 따라 복사열전달이

감소하게 된다. 이는 실험결과에서 박판의 수와 방사율에 따른 열전도도가 유사함을 확인 할 수 있었다. 특히 박판의 수가 적을 때, 방사율의 영향이

커져서 단열성능 차이가 크게 발생함을 확인할 수 있다.

GHP 시험과 Therm 7.3을 12장으로 동일하게 한 경우 열전도도가 각각 0.061 W/m-K, 0.058 W/m-K로 나타났고, Therm

7.3을 통한 해석결과와 비교적 잘 일치하였다. 이러한 해석의 신뢰성을 바탕으로 Therm을 통하여, 박판 최적화 설계를 수행하였다.

Fig. 4. Thermal conductivity of RMI according to the number of the stainless sheet plates.

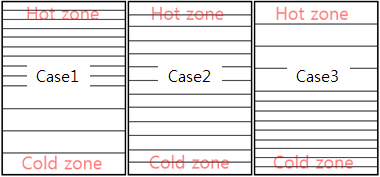

2.2 박판 배치

박판과 공기층으로 구성되어진 금속단열재 내부의 평판 배치에 관한 영향을 알아보기 위하여 평판 배치를 동일한 간격으로 한 경우 평판을 아래쪽에 집중시켜

배치한 경우 평판을 위쪽에 집중시켜 배치한 3가지 경우에 대해 GHP를 통하여 단열성능을 측정하여 보았다.

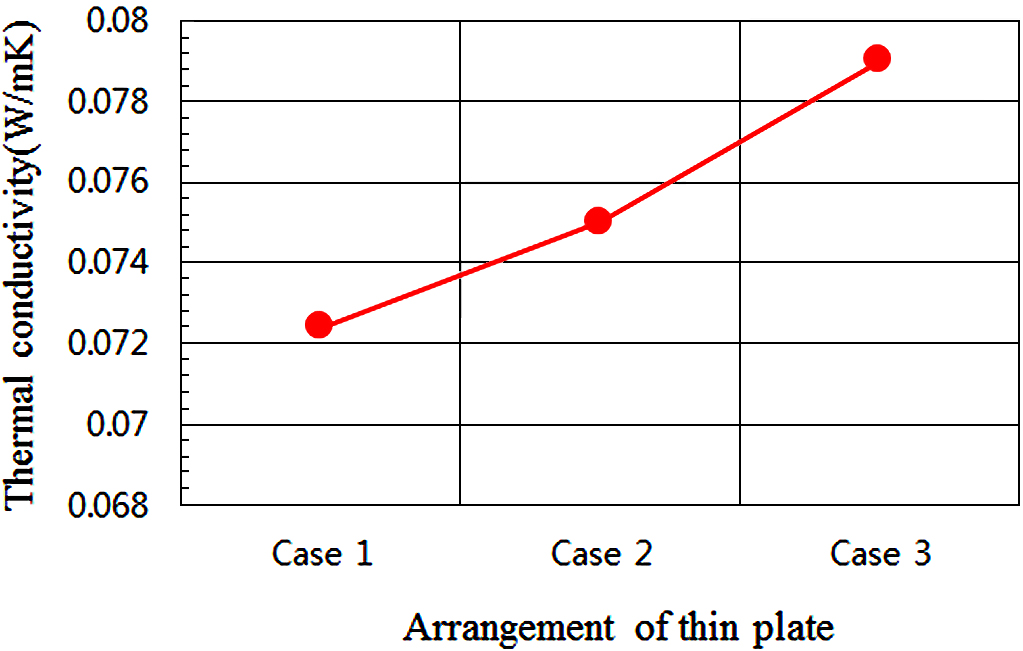

실험은 고온판의 온도를 240℃ 저온판의 온도를 160℃로 설정하여 수행하였으며, 샘플의 형상은 Fig. 5의 그림과 같이 각각 배치하였다. 단열재 내부에서 박판의 배치형태는 온도에 따라 변화되는 공기의 열전도도를 활용하여 성능을 변화시킨다. 위에서 설명한

복사차폐막의 효과를 활용하여, 복사열전달의 전달방식을 변경하여 단열재 내부의 온도 분포를 변화시킴으로서 단열성능에 영향을 끼치게 된다. Fig. 6의 시험결과를 보면 박판을 고온부에 집중시킨 경우, 더 많은 영역에서 상대적으로 낮은 온도의 공기 열전도도를 형성함에 따라 향상된 단열성능을 보이는

것으로 나타났다. 반대로 박판을 저온부에 집중시킨 경우 보다 높은 온도의 공기 열전도도를 형성함에 따라 단열성능이 저하됨을 알 수 있다. 이러한 경향성은

공기의 열전도도의 차이가 크면 클수록 활용 가능성이 증대되므로, 고온부와 저온부의 온도차이가 크면 클수록 그 효과가 증대된다.

Fig. 5. Schematic diagram about the arrangement of the sheet plate.

Fig. 6. Thermal conductivity of RMI according to the arrangement of the stainless sheet plates.

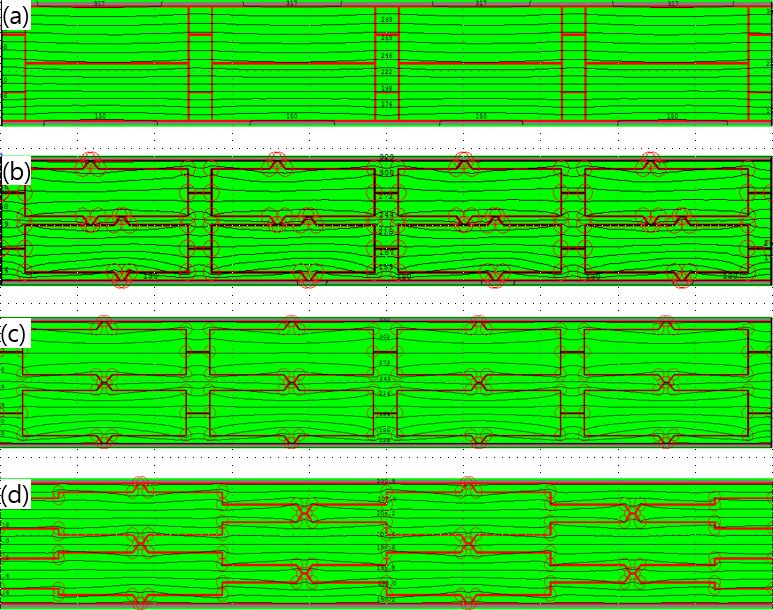

2.3 박판 형상 설계

박판 형상변화에 따른 열전달 메커니즘을 파악하기 위하여 Fig. 7과 같은 경우의 형상을 Therm 7.3을 활용하여 해석하였다. 해석은 고온판의 온도를 210℃ 저온판의 온도를 190℃로 하여 수행하였다. (a)와

같이 박판간 접촉이 없는 경우와 기본 성형가공을 한 경우를 비교하여 보면, (b)의 경우 단열성능이 86.4% 감소하는 결과를 얻었다. 이는 성형

가공한 경우 복사열손실 측면에서 매우 취약한 구조로 이루어져있기 때문이다.

반사형 단열재는 저방사 고반사율을 지닌 박판을 활용하여, 박판 전후면에 공기층을 확보하여 복사열 차단을 하는 것을 기본 원리로 하고 있다. 또한

복사 열손실의 경우 차폐막의 수 즉 박판의 수를 증가시켜 복사열 전달을 급격하게 감소시킨다. (a) 타입의 경우 평판의 경우 모두 동일한 박판수인

4장을 타입의 경우 박판 간 접촉부위가 발생하게 되고, 이러한 접촉 부위의 박판의 수는 실제로는 0.06 mm 박판 2장이나, 접촉부위에는 공기층이

형성되지 못한다. 이러한 결과로 인하여 복사열이 0.12 mm인 박판으로 적용되어, 평판타입에 비하여 복사 열손실이 증가하게 된다. 따라서 평판 타입의

경우와 비교했을 때, 차폐막 효과가 박판 4장에서 1~2장 수준으로 떨어지는 영역이 발생하게 된다. 또한 (b) 타입안의 경우 성형과정에서 발생한

열류방향으로의 박판으로 인해 전도에 의한 열손실이 추가적으로 발생한다.

Fig. 7. Four types of the sheet plates stacks (a) Sheet plate of the flat type (b) Contact between sheet plates (c) No contact between the sheet plates (d) No contact between the sheet plates and no sheet plates of horizontal direction.

이러한 효과를 증명하기 위하여 (c) 타입의 경우는 박판간 1 mm공기층을 형성하였고, (d) 타입의 경우 열류방향의 박판을 제거하였다. 그 결과

Fig. 8과 같이 (a) 타입과 (d) 타입의 경우의 단열성능은 일치하게 된다. 따라서 효율적인 복사열 차단을 위해서는 접촉 부위를 최소화하여, 스테인리스를

통한 전도에 의한 열전달을 차단하고 동시에, 최대한 많은 영역에서 차폐막의 수를 확보하여 복사에 의한 열전달을 최소화 할 수 있는 설계가 진행되어야

한다.

Fig. 8. Insulating capacity of RMI according to the design of the stainless sheet plates.

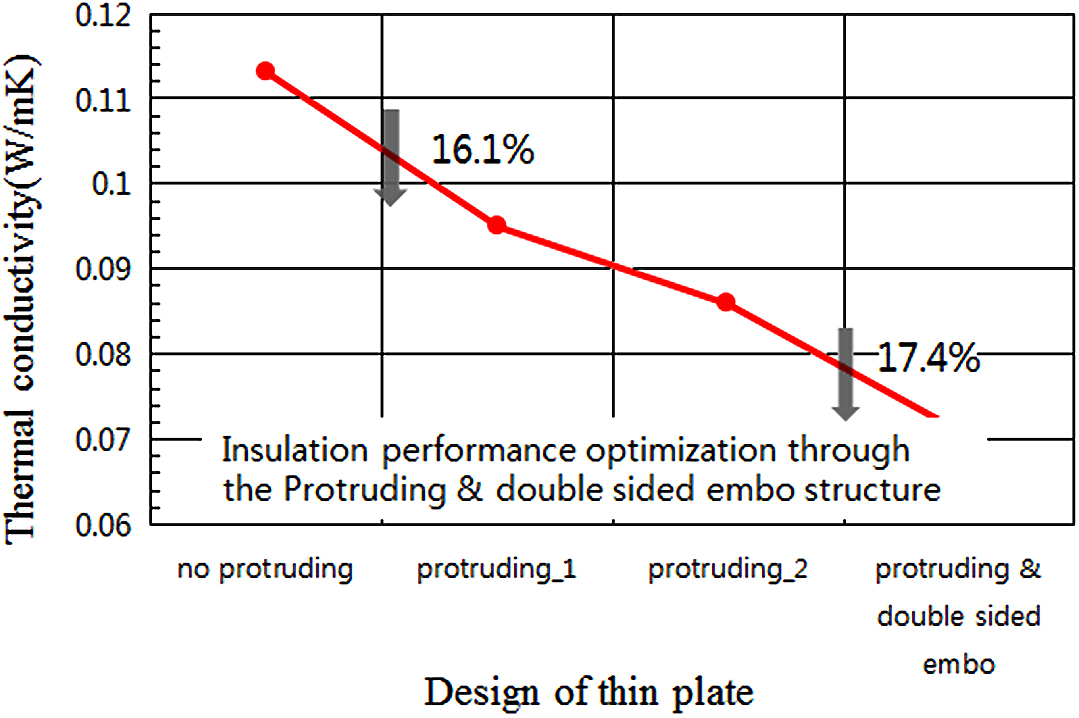

평판형상의 경우 가장 좋은 단열성능을 보이고 있으나, 실제 박판의 제작에 있어서는 0.06 mm의 박판의 경우 케이싱으로의 용접이 불가능하다. 따라서

박판간에는 적층 방식에 의하여 제작되고, 이러한 부분을 고려하여 최적의 박판 형상을 설계하여야 한다. 접촉을 최소화하기 위하여 Fig. 9의 (d)와 같이 양각 엠보싱 가공과 돌기형상을 추가함으로써, 최적의 단열재를 형성할 수 있다. 이러한 형상을 설계함으로써 기본 성형가공한 경우에

비해 37% 이상 단열성능이 Fig. 10과 같이 향상됨을 알 수 있었다.

Fig. 9. RMI with or without protruding structure (a) No protruding structure (b) Protruding shape_1 structure (c) Protruding shape_2 structure (d) Protruding&double-sided embossed structure.

Fig. 10. Effect of thermal insulation according to the structure type.

2.4 틈새 효과

일반적으로 금속단열재를 제작시 케이싱안에 박판을 삽입하여 적층하게 된다. 이때 케이싱옆면과 박판사이에 일정한 틈이 발생하게 되고, 이러한 틈새의

간격에 따른 단열성능을 파악하기 위하여 Fig. 11과 같이 틈새의 간격을 0, 2, 5 mm로 적용하여 해석을 수행하였고, 고온판의 온도는 210℃, 저온판의 온도는 190℃로 설정하였다. 그 결과는

Fig. 12와 같다.

Fig. 11. Effect of the thermal conductivity according to clearance gap.

Fig. 12. Effect of the thermal conductivity according to clearance gap.

틈새의 간격을 2 mm로 적용 후 해석한 결과는 0 mm로 적용했을 때에 비해 약 11% 열전도도를 증가시키고, 5 mm로 적용 후에는 28% 열전도도를

증가시킨다. 이러한 틈새 영역에서는 차폐막이 존재하지 않기 때문에, 고온부에서 발생한 복사열을 차단하지 못하고 저온부로 열을 직접 전달하게 된다.

따라서 박판 삽입 시에 외피와 최대한 밀착하도록 제작하여야 한다.

3. 결 론

금속단열재의 단열성능을 극대화 하기위한 박판 최적화 설계방안에 대한 연구를 수행하였고, 그 결과는 다음과 같다.

(1) 단열재의 내부 박판은 복사차폐막의 역할로서 작용하여 복사 열손실을 감소시키고, 이러한 효과는 박판의 방사율이 작을수록, 박판의 수가 증가할수록

증가한다.

(2) 단열재 내부의 박판은 고온부에 집중 배치함으로써 복사열을 조기 차단함으로서 공기의 열전도도를 저감시켜, 단열성능을 향상시킬 수 있다.

(3) 박판간 공기층 유지를 위해서는 엠보싱 가공이 요구되고, 이에 따라 박판간 접촉부위가 필연적으로 발생하게 된다. 이러한 접촉부위는 복사 열전달

현상을 크게 증가시켜, 단열재의 단열성능을 크게 감소시킨다.

(4) 엠보싱 가공을 통해 수반되는, 열류 방향의 박판을 통하여 전도 열 손실이 발생한다.

(5) 박판 양쪽 끝단의 틈새(2 mm)에서는, 복사 차폐막 효과가 발생하지 않고, 이에 따른 금속단열재의 열 손실은 약 11%이다.

후 기

이 논문은 한국에너지기술평가원 원자력융합원천기술개발사업(과제명 : 안전강화형 금속단열재 개발)의 지원을 받아 추진되었습니다.

References

USNRC , 2003, Water Sources for Long-Term Recirculation Cooling Following a Loss-of-Collant

Accident, Regulatory Guide 1.82, Rev. 3., Vol.

USNRC , 2005, GSI-191: Experimental Studies of Loss of Coolant Accident Generated

Debris Accumulation and Head Loss with Emphasis on the Effects of Calcium Silicate

Insulation, NUREG/CR-6874.

Cengel Y. A., 2004, Heat Transfer : A Practical Approach, McGraw-Hil.

Hammerschmidt U., 2002, Guarded hot-plate(GHP) method : uncertainty assessment, Int.

Journal of Thermophysics, Vol. 23, pp. 1551-1570

Kwon S. Y., Kim Y. G., Lee S. H., Kim J. C., 2011, Evaluation system for figure of

merit of thermoelectric devices, Jap. Journal of applied physics, Vol. 50, No. 11RE02