Yohan Lee

(이요한)

1

Gwang-Wook Hong

(홍광욱)

2

Jun-Soo Lee

(이준수)

2

Dongsoo Jung

(정동수)

2†

-

L&E Research Center Energy solution laboratory, LG Electronics

(LG전자 L&A연구센터 차세대공조연구소)

-

Department of Mechanical Engineering, Inha University, Incheon 22212, Korea

(인하대학교 기계공학과)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Spray cooling, Heat Transfer coefficient, Thermoexcel-E surface, Critical heat flux, Boiling heat transfer

키워드

분무 냉각, 열전달계수, Thermoexcel-E 표면, 임계 열유속, 비등 열전달

기호설명

A:열전달면적 [m2]

D:액적유량밀도 [m3/m2s]

h:열전달계수 [W/m2K]

k:열전도도 [W/m·K]

L:길이 [m]

Q:열량 [W]

q":열유속 [kW/m2]

T:온도 [K 혹은 ℃]

하첨자

CHF:임계 열유속

exp:실험

f:분무액체

pre:예측

sat:포화상태

sub:과냉도, Tsat-Tf

th:열전대

wall:열전달 표면

1. 서론

최근 들어 IT 산업이 발전하면서 소규모 전자 칩이나 전자․전기제품 등에서 많은 양의 열이 발생된다. 이때 발생된 열은 제품의 성능과 수명에 커다란

영향을 미친다. 특히 컴퓨터를 비롯한 각종 전자․전기제품은 고성능화, 소형화, 슬림화되면서 이러한 열을 제어할 수 있는 방열 솔루션의 중요성이 커졌다.

특히 장비 내부의 공간에서 발생되는 고열유속을 효과적으로 외부로 방열시킬 수 있는 연구가 시급한 상태이며 이러한 문제를 해결하기 위한 방법으로 전자

쿨링에 대한 연구가 많이 진행되고 있다.(1-3)

기존의 공랭식 강제대류 냉각방식은 열유속 증가에 대처하는 데 어려움이 있으므로 이를 대체할 수 있는 액체 냉각 기술의 개발이 필요하다. 액체 냉각

방식은 공기 냉각에 비해 열전도도 및 Pr 수가 커서 대류열전달에 유리하며, 밀도 및 비열이 크므로 열용량 측면에서도 우수한 장점을 가지고 있다.(4-5)

액체 냉각 방식은 비등 열전달을 이용하는 방식으로 비등 열전달 자체의 효과가 좋기 때문에 지금까지 여러 종류의 열 방출 시스템에 적용되어 왔고 이에

대한 연구도 많이 수행되어 왔다. 풀 비등의 경우 표면이 충분히 과열되면 많은 양의 기포가 발생하고 액체와 기체가 뒤섞이면서 매우 복잡한 열유체 이동

현상이 발생한다. 이런 현상은 작동 유체의 열역학적 성질들에 의해 영향을 받게 된다. 유체와 표면의 상관관계, 상변화, 유동의 복잡성 등으로 인해

풀 비등 현상은 대개 실험실에서 소규모의 실험 장치를 통해 관찰되고 이해되어 왔다.(6-7) 한편 산업체에서는 비등 현상 중에 발생하는 열을 계산하기 위해 실험 자료에 근거한 상관식을 이용해왔다. 하지만 전기, 전자 및 통신장비 액체 냉각에

대한 실험 자료는 매우 부족한 실정이다. 따라서 전기, 전자 및 통신장비 액체 냉각에 쓰이는 유체들의 기포의 성장과 이탈에 의한 비등 열전달 현상을

실험적으로 규명하는 것이 필요하다.(8-9)

분무 냉각 방식은 액체를 미립화하여 발열면에 직접 충돌시키므로 풀 비등 방식보다 상변화에 의한 열전달이 더욱 향상되어 더 많은 열량을 제거할 수

있어 이와 관련된 연구가 활발히 진행되고 있다.

Mudawar and Valentine(10)은 물을 작동 유체로 하여 분무 냉각 실험을 수행하였으며 이 실험을 통하여 작동 유체의 물성 및 분무량에 따른 체적 유속이 열전달향상에 지배적인 인자임을

제시하였다. Grissom and Wierum(11)은 분무 냉각이 일어날 수 있는 표면 온도에 대한 연구를 수행하였고, 단위 면적 당 질량 유량(D)과 분무 냉각 사이의 온도관계를 제시하였으며, Fujimoto

et al.(12)은 고온 평판에서 분무충돌제트 실험을 수행하여, 액적 크기 및 분사 속도 그리고 액적 수밀도에 관련된 열전달계수를 제시하였다. 또한 Estes and

Mudawar,(13) Mudawar and Estes,(14) Visaria and Mudawar(15) 그리고 Lin and Ponnappan(16)는 FC-72, FC-87, Methanol, PF-5060 그리고 물을 작동 유체로 하여 분무 액적의 평균 크기와 분무 각도 그리고 분무 유량이

분무 냉각 열전달에 미치는 영향에 대해 실험을 수행하였다. 한편 Silk et al.(17)과 Hsieh and Yao(18)는 가공을 통한 다양한 형상의 마이크로 핀의 분무 냉각 특성에 관한 연구를 수행하여 마이크로 핀이 분무 냉각 열전달을 향상시키고 있음을 확인하였으나

아직 정확한 메커니즘을 규명해내지 못하였다.

촉진 표면들은 원자력 발전소의 임계 열유속(Critical Heat Flux, CHF)을 증대시킬 수 있는 방안 및 냉매의 풀비등 연구에 사용 되고

있다. 낮은 핀관에 대한 초기 연구는 미시간 대학의 Katz와 그 동료들에 의해 폭넓게 수행되었다. 또한 Benjamin and Westwater(19)가 처음으로 재출입 동공(re-entrant cavity)을 제안한 이후로 촉진관에 대한 연구도 꾸준히 진행되어 왔다. 1985년 Wolverine

Tube사는 냉매의 비등에 대해 최적의 채널 형상과 밀도를 갖춘 Turbo-B를 발표했고, 1977년 Fujie et al.(20)은 히다찌의 Thermoexcel-C 튜브를 변형시킨 Thermoexcel-E 튜브를 발표했다. 그 후 Webb and Pais,(21) Tatara and Payvar(22) 그리고 Park et al.(23) 등 많은 연구자는 Turbo-B와 Thermoexcel-E, 그리고 그와 유사한 형태의 촉진관에 대해 여러 할로카본계열 냉매를 가지고 풀 비등 실험을

수행하였다. 또한 Hesse(24)는 낮은 핀관들을 사용하여 R12, R113과 R114의 비등 열전달에 대해 연구하였다. 그는 낮은 압력에서 낮은 핀관들이 평관보다 더 좋은 열전달효과를

나타냄을 발견하였고, 이것이 핀 사이에서 이탈하는 기포의 크기와 관계가 있음을 발견했다. 그 후 Chen et al.,(25) Hahne et al.(26) 그리고 Kim et al.(27) 등 많은 연구자는 낮은 핀관에 대해 풀 비등 실험을 수행하였다. 또한 전 세계적으로 촉진 표면에 대한 관심이 증가하고 있는 추세임에도 불구하고,

신뢰성 있는 데이터는 부족한 실정이다.

이에 본 연구에서는 현재 널리 사용되고 있는 FC-72를 작동 유체로 하여 열전달 촉진 표면인 Thermoexcel-E 표면에서 액적유량밀도 및

분무 액체의 온도 변화에 따른 분무 냉각 데이터를 취하여 통신장비 및 전자부품 산업계가 필요로 하는 기초 자료로 제시하고자 한다.

2. 실험장치 및 방법

2.1 풀 비등 실험장치

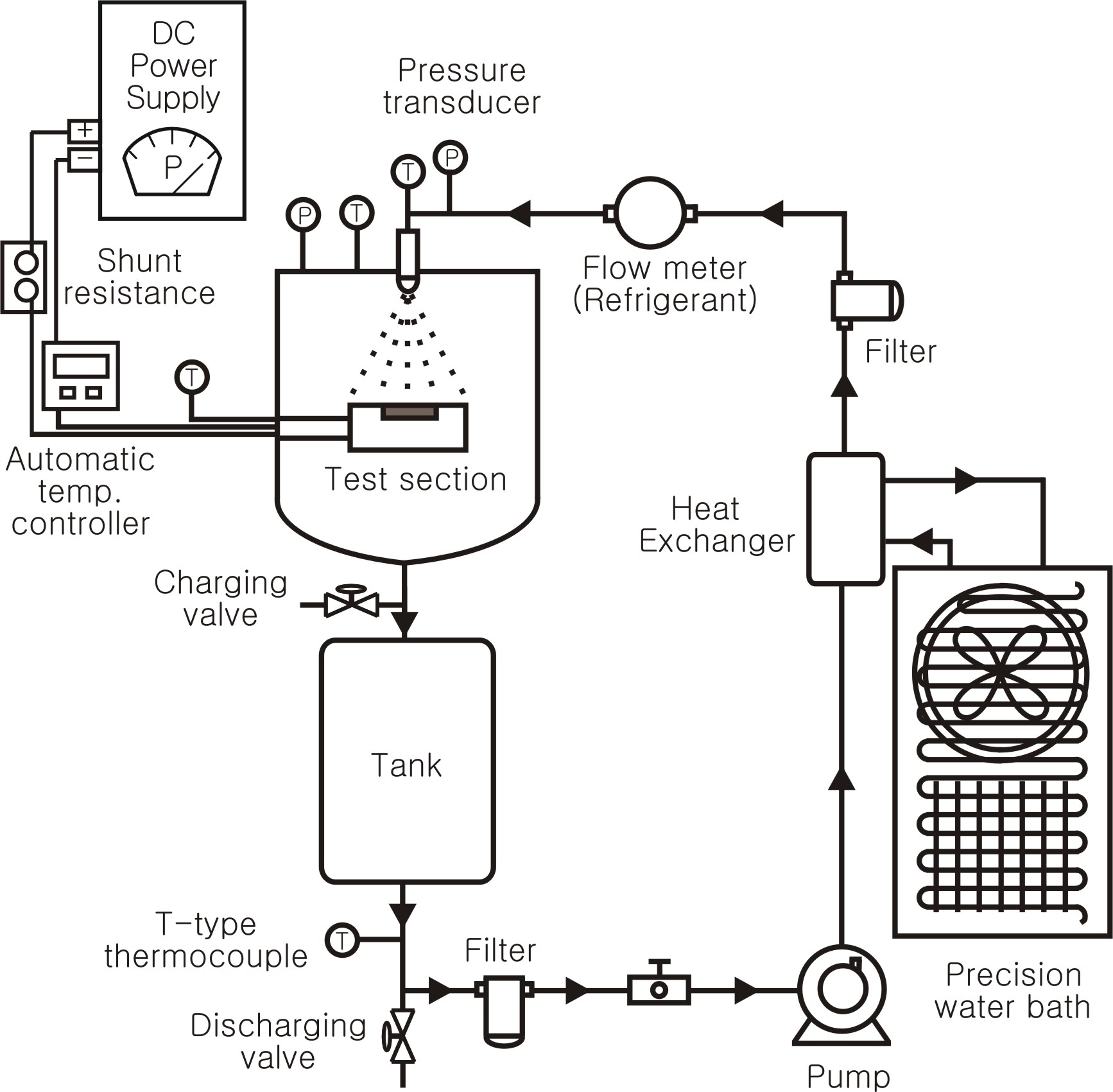

Fig. 1은 분무 냉각 열전달계수를 안전하게 측정할 수 있는 실험장치의 개략도를 나타낸다. 실험 장치는 크게 비등 용기와 외부 응축기로 구성되어 있으며, 비등

용기는 직경 140 mm, 길이 160 mm의 스테인리스 스틸 파이프와 양 끝단의 플랜지를 사용하여 밀폐형으로 제작하였다. 비등 용기에서 열을 받아

증발된 증기는 외부 응축기에 의해 액체로 응축된 뒤 중력에 의해 다시 비등 용기로 순환되도록 하였다. 증기의 응축에 필요한 냉각수는 독립된 정밀 항온조에

의해 정밀하게 온도가 제어되어 외부 응축기의 열교환기로 순환된다. 작동유체는 저장탱크, 필터, 펌프, 열교환기, 유량계를 거쳐 분무노즐에 공급된다.

분무노즐에 공급되는 작동유체의 온도제어는 독립된 정밀 항온조에 의해 정밀하게 제어된다. 본 실험에서 요구되는 높은 열유속은 시험부 내에 삽입된 직류

전원 공급기(Agilent 6030 A, 200 V, 17 A)에 의해 가열되는 히터로 하였다.

Fig. 1. Schematic of spray cooling test facility.

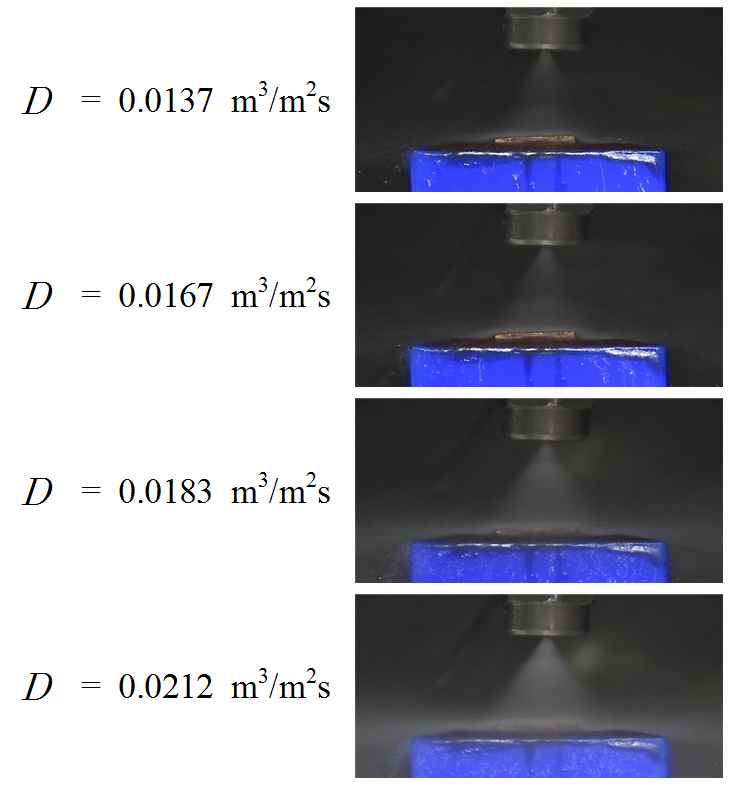

Fig. 2는 실험을 수행한 다양한 액적유량밀도에서 분무 원추각(Spray cone angle)의 변화를 보여준다. Fig. 2를 통해 작동 유체의 유량이 증가하면 액적유량밀도도 증가한다는 것을 확인할 수 있다.

Fig. 2. Spray cone angle of various fluid flow density.

2.2 열전달 시험부 제작

본 연구에서는 표면이 매끈한 평판과 열전달 촉진 표면인 Thermoexcel-E 표면을 사용하여 임계점 부근의 높은 열유속에서도 비등 열전달계수를

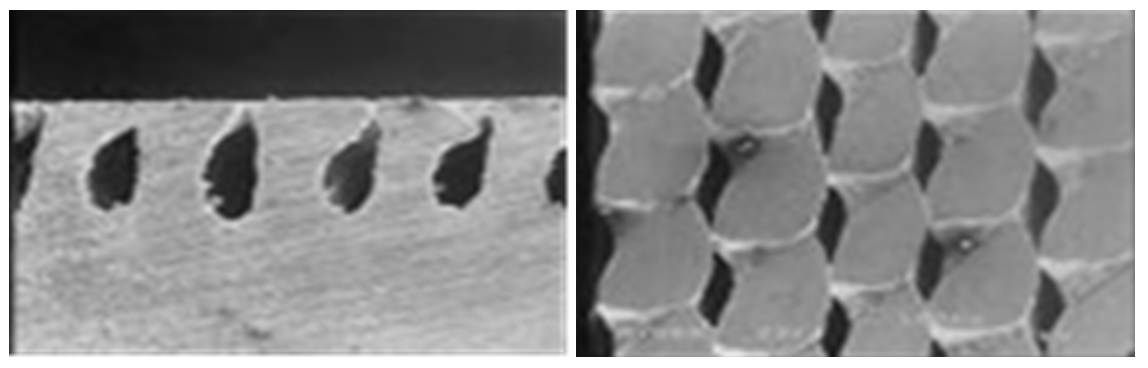

측정할 수 있도록 작은 크기의 평면 열전달 시험부를 제작하였다. Fig. 3은 본 연구에서 사용한 Thermoexcel-E 표면을 측면에서 본 형상과 위에서 본 형상을 타나낸다. table 1은 본 연구에서 사용한 평판과 Thermoexcel-E 표면의 제원을 나타낸다.

Fig. 3. Side and top views of Thermoexcel-E surface.

Table 1. Specification of surfaces

|

Surface

|

Plain

|

Thermoexcel-E

|

|

Thickness(mm)

|

4

|

4

|

|

Fins/in

|

-

|

49

|

|

Fin height(mm)

|

-

|

0.49

|

|

Gap(or pore) size(mm)

|

-

|

0.121

|

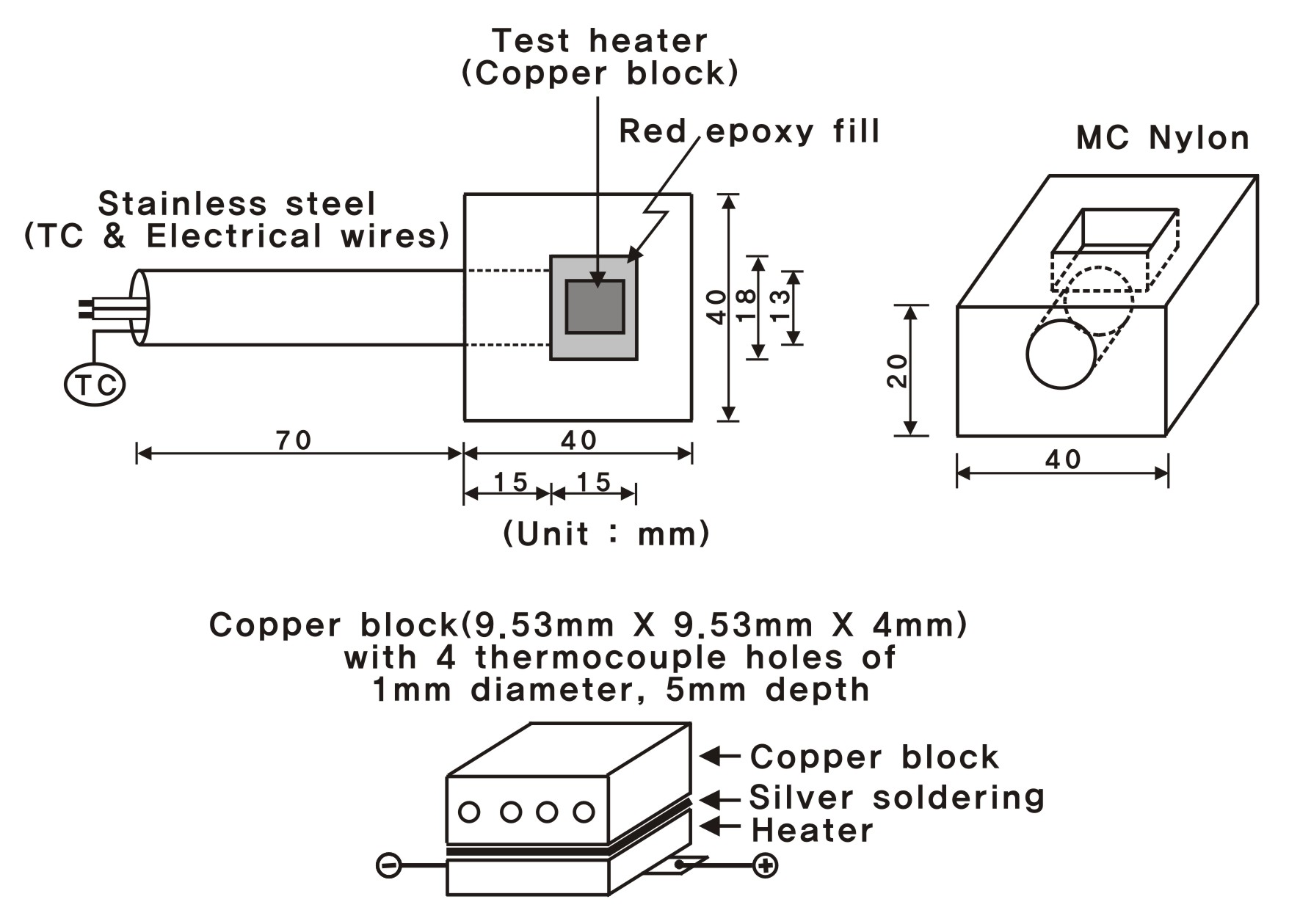

Fig. 4는 본 연구에서 제작한 열전달 시험부(9.53 mm ×9.53 mm)를 나타낸다. 열전달 시험부는 크게 비등이 일어나는 구리판과 그 판에 열을 공급하는

히터로 구성되어 있다. 가열 히터는 안에 20옴의 니크롬선이 삽입되어 있어 약 3,800 kW/m2 정도의 열유속까지 낼 수 있는 것으로 선정했다(CGI사,

CCR-375-1 모델). 열전달 히터를 직접 액체 냉매에 접촉시킬 수 없기 때문에 본 실험에서는 열전달 히터와 같은 크기로 평평하게 제작한 Thermoexcel-E

표면을 사용하였다. 이렇게 열전달 시험부를 만들기 위해 Thermoexcel-E 표면과 히터를 선정한 뒤 히터 표면에 은 납을 대고 가열하여 히터와

구리판을 직접 접합하였다.

Fig. 4. Flat heater specifications.

열전달계수를 정확하게 측정하기 위해서는 열전달 표면에서의 온도를 정확하게 측정해야 한다. 용접이나 전기 도금의 방법 등으로 열전달 표면에 직접 열전대를

부착시키는 경우에는 표면 조건의 변화로 인해 실제 매끈한 표면에서의 비등 열전달계수를 측정하기 어렵다. 따라서 Fig. 4에서 볼 수 있듯이 본 연구에서는 열전달 표면에 변화를 주지 않고 표면 온도를 정확하게 측정하기 위하여 열전달 히터 위에 부착한 구리 판에 드릴을

이용하여 직경 1.0 mm, 깊이 5.0 mm의 구멍 네 개를 동일한 간격으로 냈고 그 안에 T-type 열전대가 들어갈 수 있도록 하였다. 이렇게

4개의 열전대를 각각 구멍 안에 넣고 구멍을 은 납으로 채워 빈 공간이 생기지 않게 하였다.

열전달 히터에서 발생하는 열이 구리 판 쪽으로만 가도록 하기 위해서 열전도도가 매우 낮은 MC 나일론 단열 블록을 제작하였다. 블록의 위쪽에는 가로

18 mm, 세로 15 mm, 깊이 6 mm의 사각형 부위를 만들어 열전달 시험부를 넣을 수 있게 하였다.

2.3 실험방법 및 조건

비등 실험에서 무엇보다 중요한 것은 비등 용기의 밀폐성 확보와 증발온도의 유지이다. 본 실험에서는 질소와 냉매로 비등 용기를 20기압까지 충전한

후 할로겐 디텍터로 가스의 누출을 확인하였다. 문제가 없음이 확인되면 약 두 시간 동안 진공 펌프를 구동한 뒤 실험 할 유체를 충전하였다. 충전이

다 된 후 정밀온도 제어 항온조를 사용하여 풀 온도를 36℃로 유지하고 열유속 10 kW/m2에서부터 실험을 수행하였다. 주어진 열유속에서 정상 상태가 유지되면 비등 열전달계수를 측정하고 다시 열유속을 10 kW/m2씩 증가시키면서 높은 열유속까지 데이터를 측정하였다. 일반적으로 비등 실험은 비등의 히스테리시스(Hysteresis)를 고려하여 열유속을 감소시키면서

데이터를 측정한다. 그러나 본 연구에서는 잘 알려지지 않은 임계 열유속 근방까지의 데이터를 측정하기 위해 열유속을 증가시키면서 실험을 수행하였다.

시스템이 임계 열유속 부근에 도달하면 유동이 안정적으로 유지되지 못하고 순식간에 막 비등으로 넘어가서 히터가 망가지게 되므로 본 연구에서는 히터

표면의 온도를 1초마다 측정하여 온도가 100℃ 이상이 되면 자동으로 히터의 전원이 차단되도록 하였다. 따라서 본 실험에서 유체의 임계 열유속은 히터

표면의 온도가 급격하게 증가하여 히터의 전원이 차단되는 시점으로 결정하였다.

실험이 끝난 뒤에는 작동 유체를 빈 용기에 회수한 후 열전달 시험부를 비등 용기에서 분리하고 비등 용기를 분해하여 아세톤 등의 세정제를 이용해 깨끗이

닦아내고 유체를 바꾸어 다시 위의 과정을 반복하여 실험을 수행하였다. 또한 비등 열전달계수가 표면 불결 효과의 영향을 크게 받으므로 본 연구에서는

유체를 교체할 때마다 열전달 시험부 표면을 아세톤 등으로 세척하여 표면 조건을 항상 균일하게 유지하면서 실험을 수행하였다.

2.4 실험 데이터의 처리

본 실험에서 열전달계수는 간단한 에너지 방정식을 사용하여 구하였다. 열전대가 설치된 열전달 표면에서의 국부 열전달계수는 식(1)에 의해서 결정된다.

여기서 h, A, Twall, Tsat는 각각 열전달계수(W/m2K), 열전달 면적(m2), 열전달 시험부 표면 온도 그리고 실험 유체의 포화온도이다. 실제 열전달 표면은 열전대 삽입 구멍으로부터 2 mm 떨어져 있으므로 식(1)의 온도 Twall는 측정된 온도 Tsat를 식(2)에 있는 1차원 열전도 방정식으로 보정하여 결정할 수 있다.

여기서 Tth, L, k는 각각 열전대로 측정한 온도(℃), 열전달 시험부에서 열전대 홈까지의 두께(m), 열전달 시험부의 열전도도(W/m·K)이다. 식(2)을 이용하여 열전달 시험부 표면 온도를 보정한 결과 열유속이 200 kW/m2 이상일 경우에는 온도차가 1℃ 이상 차이가 나므로 열전달계수를 결정하는 데 크게 영향을 미쳐 무시할 수 없음을 알 수 있다.

본 실험에서 발생한 실험 데이터의 불확실성을 결정하기 위해 Kline and McClintock(28)이 제안한 방법을 적용하였으며 두 표면에서 2.4% 이하인 것으로 나타났다. 또한 한 유체에 대해 반복 실험을 한 결과 실험 데이터의 재현율은 5%

이내로 나타났다.

3. 실험결과 및 고찰

3.1 타 연구자의 데이터와 비교

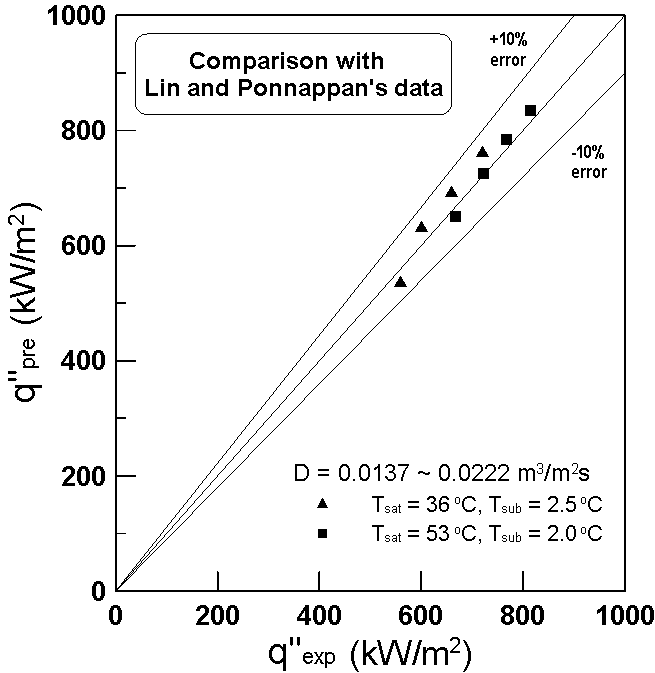

Fig. 5는 데이터의 신뢰성을 확인하기 위해 평판을 사용하여 분무 액체의 온도를 26.0, 33.5℃로 설정하고 액적유량밀도를 0.0137∼0.0212 m3/m2s의 범위에서 변화시켜 FC-72의 분무 냉각 임계 열유속을 Lin and Ponnappan(16)의 분무 냉각 임계 열유속과 비교한 것이다. Fig. 5에서 볼 수 있듯이 모든 액적유량밀도에서의 임계 열유속은 평균 5%이내에서 Lin and Ponnappan(16)의 실험과 일치하였다. 이 같은 비교를 통해 실험 데이터의 신뢰성을 확인할 수 있었다.

Fig. 5. Comparison of present data agaisnt Lin and Ponnappan’s(16)data.

3.2 Thermoexcel-E 표면을 이용한 임계 열유속 향상

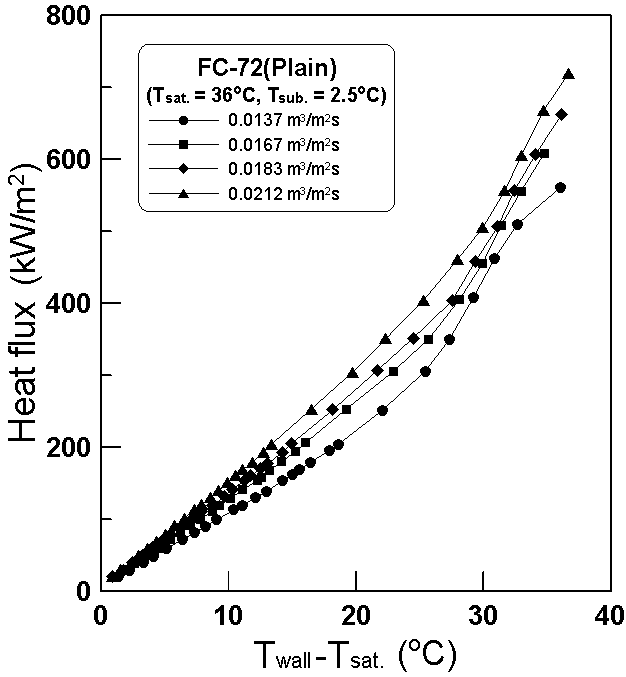

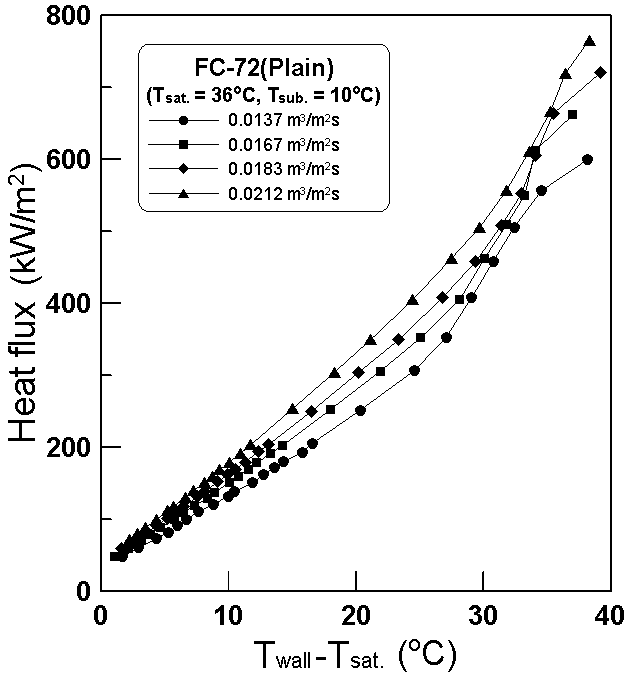

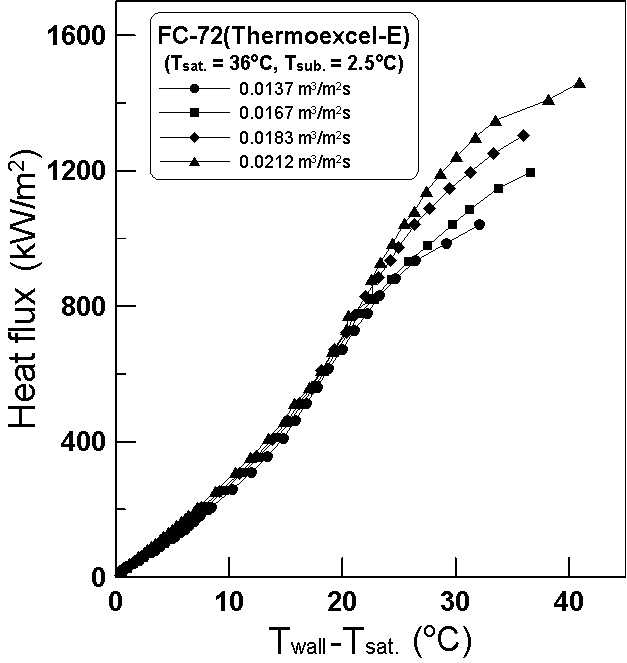

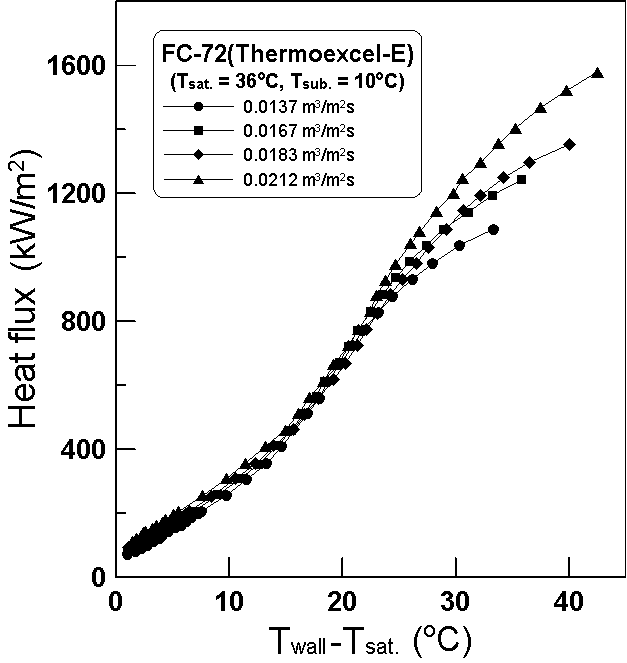

Fig. 6~Fig. 9는 과냉도 및 액적 유량밀도의 변화에 따른 평판과 Thermoexcel-E 표면에서 측정한 분무 냉각 비등 곡선과 임계 열유속을 나타낸다. 이 그림들을

통해 알 수 있듯이 두 과냉도에서 Thermoexcel-E 표면에서 측정된 임계열유속은 평판에서 측정된 임계 열유속보다 최고 105%까지 향상되었다.

비록 Thermoexcel-E 표면이 평판에 비해 임계 열유속 면에서 큰 향상을 나타내었지만 기존에 사용되던 낮은 핀 표면보다는 향상률이 높지 않았다.

Lee et al.(29)의 실험 결과를 보면 낮은 핀 표면에서 최고 120%까지 임계 열유속이 증가하였다. 촉진 표면에 따라 이렇게 차이를 보이는 이유는 촉진 표면의 형상에

기인한다. 낮은 핀 표면은 평판과 비교하여 열전달 면적을 크게 증가시켜 열전달 성능을 향상시키기 위한 목적으로 제작되었다. 따라서 낮은 핀 표면은

Thermoexcel-E 표면처럼 형상이 복잡하지 않다. 임계 열유속은 열전달 표면에서 기포가 이탈 못하고 액체 상태의 작동 유체가 열전달 표면에

원활하게 공급될 수 있는 구조로 되어 있어 열유속이 증가하여도 열유속이 낮을 경우와 동일한 수준으로 핵 비등이 유지될 수 있다.

Fig. 6. Spray cooling data up to CHF for various flow velocities on a plain surface.

Fig. 7. Spray cooling data up to CHF for various flow velocities on a plain surface.

Fig. 8. Spray cooling data up to CHF for various flow velocities on a Thermoexcel-E surface.

Fig. 9. Spray cooling data up to CHF for various flow velocities on a Thermoexcel-E surface.

반면에 Thermoexcel-E 촉진 표면은 내부에 하부 표면(subsurface)이나 하부 구멍(gap이나 pore)이 존재하는 형태로 되어 있어

낮은 열유속에서는 기포의 발생을 촉진시켜 비등 열전달을 크게 촉진시킬 수 있다. 그러나 열유속이 증가하여 임계 열유속에 가까워지면 열전달 표면에서

열전달 성능을 지배하는 요소는 기포의 발생이 아니라 비등이 발생하는 열전달 표면에 얼마나 잘 공급될 수 있는지 여부이다. Thermoexcel-E

표면과 같이 하부구조가 복잡할 경우 열유속이 증가하면 기포의 이탈 속도보다 생성 속도가 빨라 열전달 표면에 기포가 원활하게 이탈되지 못하고 묶여있게

된다. 이와 같은 이유로 임계 열유속이 낮은 핀 표면보다 낮게 나타난 것으로 사료된다. 또한 table 2는 FC-72 냉매의 과냉도 및 액적유량밀도의 변화에 따른 Thermoexcel-E 표면에서 측정한 임계 열유속을 평판(plain surface)과

비교한 것이다.

Table 2. Comparison of CHF(kW/m2) of tested refrigerant on Thermoexcel-E surface against plain surface

|

|

Tsub = 2.5℃

|

Tsub = 10.0℃

|

|

D

(m3/m2s)

|

Plain

(kW/m2)

|

Thermoexcel-E

(kW/m2)

|

Diff.

(%)

|

Plain

(kW/m2)

|

Thermoexcel-E

(kW/m2)

|

Diff.

(%)

|

|

0.0137

0.0167

0.0183

0.0212

|

570

610

670

720

|

1,050

1,200

1,310

1,470

|

84

97

96

104

|

600

670

730

770

|

1,090

1,250

1,360

1,580

|

82

87

86

105

|

3.3 Thermoexcel-E 촉진 표면에서의 열전달계수 비교

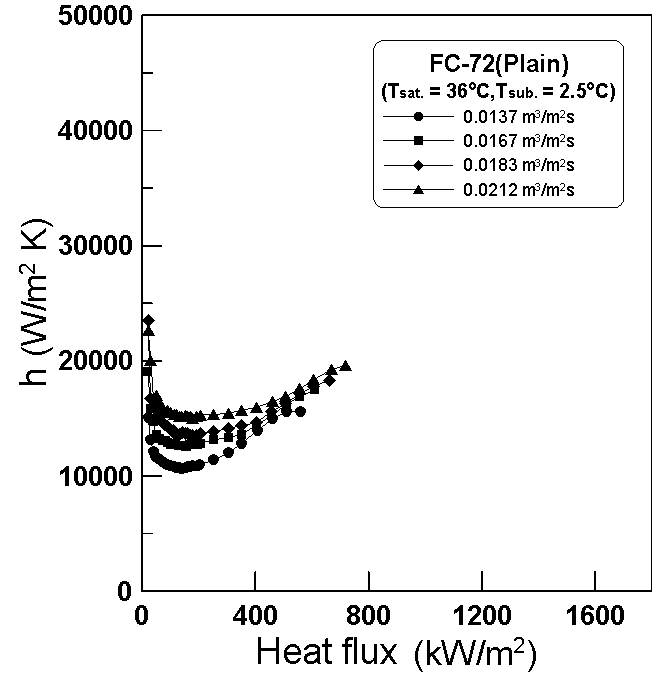

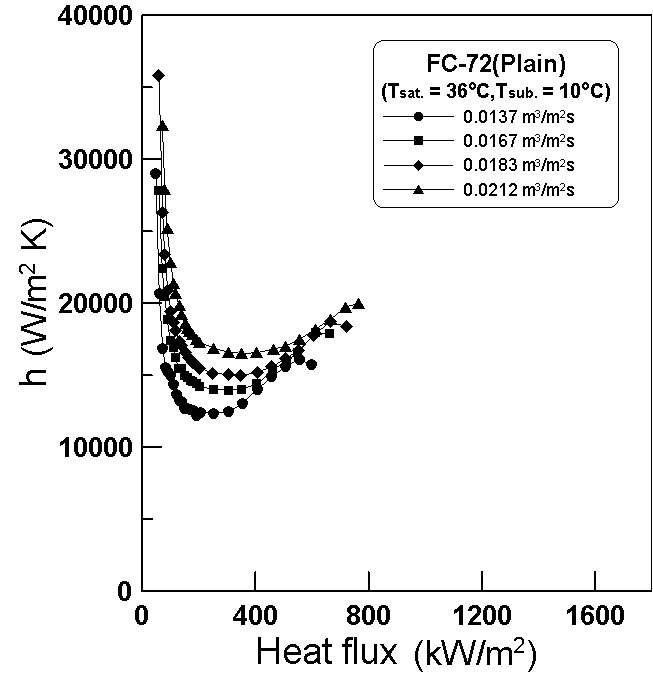

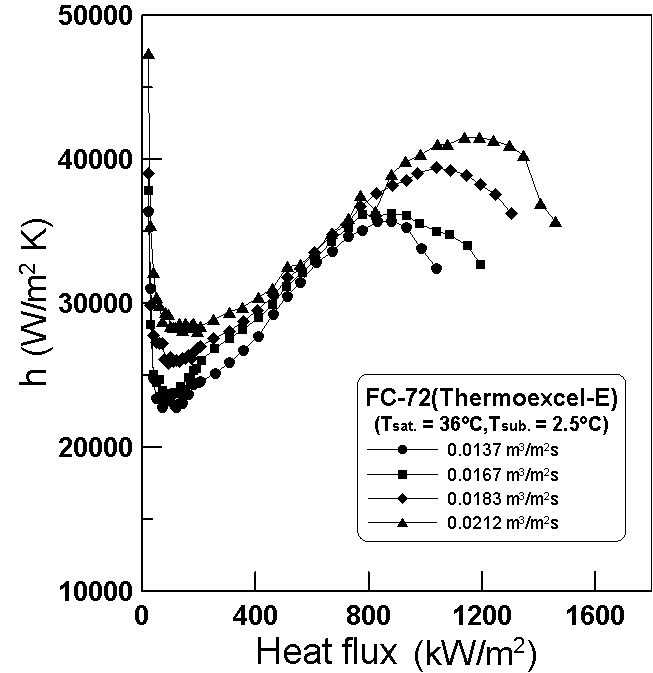

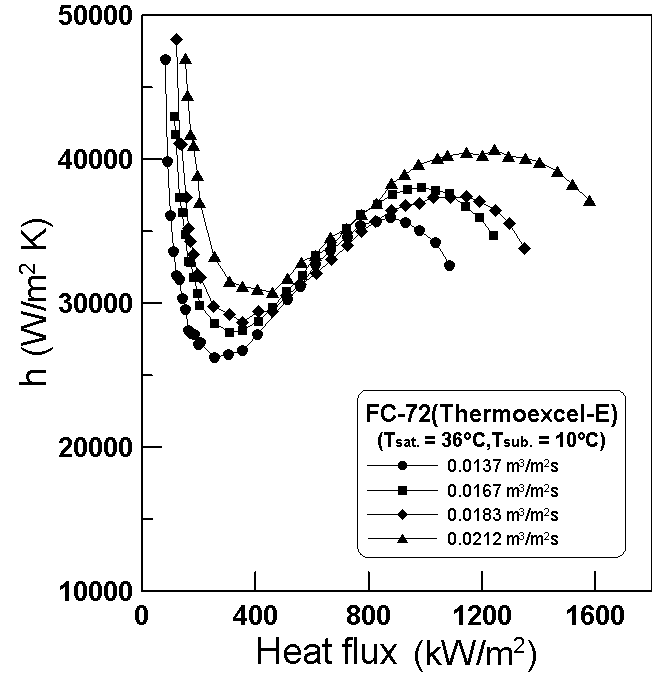

Fig. 10~Fig. 13은 과냉도 및 액적유량밀도의 변화에 따른 평판과 Thermoexcel-E 표면에서 측정한 임계 열유속까지의 열전달계수를 각각 나타낸다.

Fig. 10. Spray cooling data up to HTCs for various flow velocities on a plain surface.

Fig. 11. Spray cooling data up to HTCs for various flow velocities on a plain surface.

Fig. 12. Spray cooling data up to HTCs for various flow velocities on a Thermoexcel-E surface.

Fig. 13. Spray cooling data up to HTCs for various flow velocities on a Thermoexcel-E surface.

Thermoexcel-E 표면에서 액적유량밀도의 변화에 따른 열전달계수는 평판에서의 경향과 비슷하게 액적유량밀도가 증가할수록 높게 나타났다. Fig. 12~Fig. 13에서 확인할 수 있듯이 열유속이 계속 증가하여 임계 열유속에 가깝게 되면 열전달계수가 오히려 감소하는 것을 알 수 있다.

이는 임계 열유속 근처에서는 핵 비등이 거의 끝나기 때문이다. 이 상태에서는 높은 열유속에 의해 열전달 표면에서의 기포의 밀도가 증가하고 왕성 하게

이탈되는 기포에 의해 액체 상태의 유체가 원활히 공급되지 못한다. 따라서 핵 비등에 의해 제거해야 할 높은 열유속을 제거하지 못해 열전달계수가 감소하는

것으로 사료된다.

4. 결 론

본 연구에서는 평판과 Thermoexcel-E 표면을 사용하여 FC-72 유체를 이용해 임계 열유속 근방까지 액적유량밀도의 변화에 따른 분무냉각

실험을 수행하여 다음과 같은 결론을 얻었다.

(1) 평판과 Thermoexcel-E 표면에서 측정한 임계 열유속은 액적유량밀도가 높아짐에 따라 증가하였다. 이는 액적유량밀도가 분무냉각에 큰

영향을 미치는 인자임을 알 수 있다.

(2) 평판과 Thermoexcel-E 표면에서 측정한 임계 열유속은 과냉도가 커짐에 따라 증가하였으나 과냉도의 효과는 크지 않음을 알 수 있다.

(3) Thermoexcel-E 표면의 경우 임계 열유속이 평판에 비해 최대 105%까지 증가하였다.

후 기

본 연구는 국토해양부가 지원하는 “해양심층수의 에너지 이용기술 개발” 성과 중 일부이며, 지원에 감사드립니다.

References

Moon S. H., Hwang G., Kang S. Y., Cho K. I., 2010, Development of Small Flat Plate

Type Cooling Device, Korean J. of Air-Conditioning and Refrigeration Engineering,

Vol. 22, No. 9, pp. 614-619

Bhowmik H., Tso C. P., Tou K. W., Tan F. L., 2005, Convection heat transfer from discrete

heat sources in a liquid cooled rectangular channel, J. of Applied Thermal Engineering,,

Vol. 25, No. 16, pp. 2532-2542

Agwu N. A. G., 2006, Application of refrigeration system in electronics cooling, J.

of Applied Thermal Engineering, Vol. 26, No. 1, pp. 18-27

Kim Y. H., Kim C., Lee K. J., Kim Y. C., 2006, An Experimental Study on Boiling Heat

Transfer of PF5060 on the Shape and Orientation of Micro-fin Surfaces, Trans. Korean

Soc. Mech. Eng. B, Vol. 30, No. 1, pp. 74-81

Kim T. G., Kim Y. H., Lee K. J., 2006, Characteristics of Cooling for the Adjacent

Double Micro- Porous Coated Surfaces in PF5060, Trans. Korean Soc. Mech. Eng. B, Vol.

30, No. 7, pp. 646-655

Park K. J., Jung D., 2008, Pool boiling heat transfer coefficients up to critical

heat flux, Korea Journal Air-Conditioning and Refrigeration Engineering, Vol. 20,

No. 9, pp. 571-580

Lee Y., Jung D., 2011, Pool boiling heat transfer coefficients up to critical heat

flux on low-fin and turbo-B surfaces, Korea Journal Air-Conditioning and Refrigeration

Engineering, Vol. 23, No. 3, pp. 179-187

Hsu Y. Y., Graham R. W., 1976, Transport Processes in Boiling and Two-Phase System,

Hemisphere Publishing Company, Washington, D. C.

Van Stralen S. J. D., 1968, The Growth Rate of Vapor Bubbles in Superheated Pure Liquid

and Binary Mixtures, International Journal of Heat Mass Transfer, Vol. 11, No. 10,

pp. 1467-1512

Mudawar I., Valentine W. S., 1989, Determination of the local quench curve for spray-cooled

metallic surfaces, Journal of Heat Treating, Vol. 7, No. 2, pp. 107-121

Grissom W. M., Wierum F. A., 1981, Liquid spray cooling of a heated surface, International

Journal of Heat and Mass Transfer, Vol. 24, No. 2, pp. 261-271

Fujimoto H., Hatta N., Asakawa H., Hashimoto T., 1997, Predictable modeling of heat

transfer coefficient between spraying water and a hot surface above the Leidenfrost

temperature, ISIJ International, Vol. 37, No. 5, pp. 492-497

Estes K. A., Mudawar I., 1995, Correlation of Sauter Mean Diameter and Critical Heat

Flux for Spray Cooling of Small Surfaces, International Journal of Heat and Mass Transfer,

Vol. 38, No. 16, pp. 2985-2996

Mudawar I., Estes K. A., 1996, Optimizing and Predicting CHF in Spray Cooling of a

Square Surface, ASME J. of Heat Transfer, Vol. 118, No. 3, pp. 672-679

Visaria M., Mudawar I., 2008, Theoretical and Experimental Study of Effects of Spray

Inclination on Two-Phase Spray Cooling and Critical Heat Flux, International Journal

of Heat and Mass Transfer, Vol. 51, No. 9-10, pp. 2398-2410

Lin L., Ponnappan R., 2003, Heat transfer characteristics of spray cooling in a closed

loop, Int. J. of Heat and Mass transfer, Vol. 46, No. 20, pp. 3737-3746

Silk Eric C., Kim J., Kiger K., 2006, Spray Cooling of Enhanced Surfaces (Impact of

Structured Surface Geometry and Spray Axis Inclination), International Journal of

Heat and Mass Transfer, Vol. 49, No. 25-26, pp. 4910-4920

Hsieh C. C., Yao S. C., 2006, Evaporative Heat Transfer Characteristics of a Water

Spray on Micro-Structured Silicon Surfaces, International Journal of Heat and Mass

Transfer, Vol. 49, No. 5-6, pp. 962-974

Benjamin J. E., Westwater J. W., 1961, Bubble growth in nucleate boiling of a binary

mixture, Int. Development in Heat Transfer, ASME, New York, pp. 212-218

Fujie K., Nakyama H., Kuwahara H., Kakizaki K., 1977, Heat transfer wall for boiling

liquids, US Patent, 4,060,125.

Webb R. L., Pais C., 1992, Nucleate pool boiling data for five refrigerants on plain,

integral-fin and enhanced tube geometries, Int. J. Heat Mass Transfer, Vol. 35, No.

8, pp. 1893-1904

Tatara R. A., Payvar P., 2000, Pool boiling of pure R134a from a single Turbo-BII-HP

tube, Int. J. Heat and Mass Transfer, Vol. 43, pp. 2233-2236

Park J. S., Kim J. G., Jung D., Kim Y. I., 2001, Pool boiling heat transfer coefficients

of new refrigerants on various en enhanced tubes, Korea Journal of Air-Conditioning

and Refrigeration Engineering, Vol. 13, No. 8, pp. 710-719

Hesse G., 1973, Heat transfer in nucleate boiling maximum heat flux and transition

boiling, International Journal of Heat and Mass Transfer, Vol. 16, No. 8, pp. 1611-1627

Chen Q., Windisch R., Hahne E., 1989, Pool Boiling Heat Transfer on Finned Tubes,

Proceedings of Eurotherm Seminar, Advances in Pool Boiling Heat Transfer, Paderborn,

FRG, Vol. 8

Hahne E., Qiu-Rong C., Windisch R., 1991, Pool boiling heat transfer on finned tubes-an

experimental and theoretical study, International Journal of Heat and Mass Transfer,

Vol. 34, No. 8, pp. 2071-2079

Kim J. H., Kwak T. H., Jung D., Kim C. B., 1995, Pool boiling heat transfer characteristics

of low-fin tubes in CFC11, HCFC123 and HCFC 141b, Transaction of KSME(B), Vol. 19,

No. 9, pp. 2316-2327

Kline S. J., McClintock F. A., 1953, Describing uncertainties in single-sample experiments,

Mechanical Engineer, Vol. 75, pp. 3-8

Lee Y., Kang D., Jang C., Jung D., 2013, Heat Transfer Characteristics of Spray Cooling

up to Critical Heat Flux on a Low-fin Enhanced Surface, Korea Journal Air-Conditioning

and Refrigeration Engineering, Vol. 25, No. 9, pp. 522-528