Kim Hyuntaek

(김현택)

1

Kim Yongchan

(김용찬)

2

Cha Dongan

(차동안)

3

Kwon Ohkyung

(권오경)

3†

-

Department of Mechanical Engineering, Graduate School of Korea University, Seoul,

02841, Korea

(고려대학교 기계공학과 대학원)

-

Department of Mechanical Engineering, Korea University, Seoul, 02841, Korea

(고려대학교 기계공학과)

-

Thermal & Fluid System Group, Korea Institute of Industrial Technology, Cheonan, 31056, Korea

(한국생산기술연구원 열유체시스템그룹)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

COP, Dryer, Heat pump, Heat recovery, Refrigerant

키워드

성능계수, 건조기, 열펌프, 배열회수, 냉매

기호설명

Aw:소요동력 [kW]

Cp:정압비열 [kJ/kg-℃]

COP:성능계수

:질량유량 [kg/s]

Q:응축기 가열능력 [kW]

T:온도 [℃]

1. 서론

최근 산업의 급성장으로 인해 에너지소비량 급증과 환경문제가 대두되고 있다. 특히 건조공정은 산업분야에서 요구하는 필수공정으로써 다양한 분야에서 사용되고

있으며, 많은 열에너지를 소모함으로 전체 에너지소비량의 30~50%를 차지한다. 따라서 이를 해결하기 위해 건조기에 히트펌프를 적용하였으며, 히트펌프는

1970년대 이후로 모든 산업 분야에서 광범위하게 사용되고 있다.(1) 히트펌프는 에너지 절약과 미활용 에너지를 이용할 수 있기 때문에 에너지소비와 환경문제에 대응할 수 있는 장점이 있다.(2) 최근에는 대기에 배출되는 배열 및 폐수를 이용하여 고온을 생산하는 히트펌프 방식에 대한 연구가 활발히 진행되고 있다. Chamoun et al.(3)은 배열을 열원으로 한 히트펌프 실험을 통해 85~95℃의 고온열원을 생산하였으며, Cao et al.(4)은 히트펌프 시스템에 45℃의 폐수를 열원으로 활용하여 95℃의 고온수를 생산하였다. 또한, Wu et al.(5)은 염색공장에서 나오는 배열을 열원으로 이용하여 95℃의 고온수를 생산하고 기존의 시스템에 비해 47%의 에너지를 절약할 수 있는 히트펌프 시스템을

연구하였다.

히트펌프를 적용한 건조기에 대한 연구들을 보면 Yamankaradeniz et al.(6)은 R134a 냉매를 사용한 히트펌프의 우회비(bypass ratio) 변화에 따른 건조기의 성능을 실험을 통해 MER(Moisture Extraction

Rate)과 SMER(Specific Moisture Extraction Rate)로 표현하여 도출하였다. 건조기의 성능은 건조시료 대신 가습장치를

설치하여 수분제거율을 확인하였으며 최적의 우회비는 40%라는 것을 확인하였다. Wongwises et al.(7)은 표고버섯을 히트펌프 건조방식에 적용시켜 우회비와 건조시간에 따른 히트펌프의 성능을 SMER을 통하여 분석한 연구를 진행하였으며 최적의 우회비는

60%로 제시하였다. 이 외에도 식품, 원자재, 화학 산업분야에서 히트펌프를 이용한 다양한 건조시스템의 연구가 활발하게 진행되고 있다.(8) 선행연구에서는 밀폐, 순환계통의 히트펌프 건조기의 건조성능에 관한 연구를 진행하였다. 따라서 Microwave와 기류건조기의 배열을 이용하여 히트펌프에

적용시키기에는 어려우며 이를 적용하기 위해서는 추가적인 연구가 필요하다.

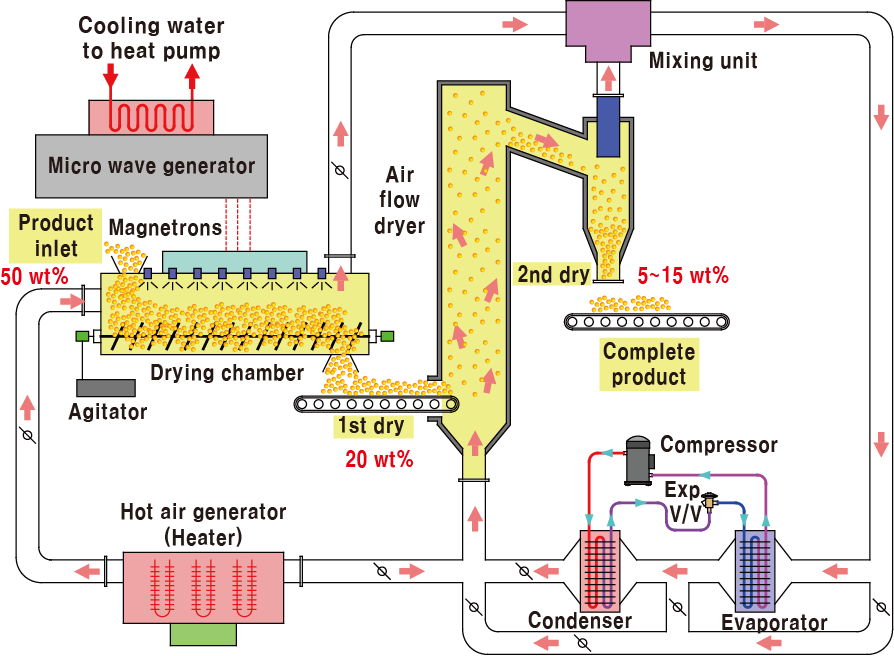

Fig. 1은 Microwave 복합건조 시스템의 개략도를 나타낸 것이다. Microwave 건조기(30 kW)는 대량의 고함수율(50 wt% 이상) 피건조물을

중함수율(20 wt%)로 건조하는데 사용하고, 이를 저함수율(10 wt% 이하)로 건조하기 위하여 기류건조기를 사용하였다. 1차 건조공정인 Microwave에서

배출되는 공기의 경우 상대습도는 40%로 높지만 풍량이 많지 않으며, 2차 건조공정인 기류건조기에서 배출되는 공기는 10% 내외의 많은 풍량이 배출된다.

하지만 기류건조기의 경우 고온의 건조공기를 확보하기 위해 전기히터를 사용하여 열풍을 생산함에 따라 전력소비가 크다는 단점이 있다. 따라서 본 연구에서는

Microwave 건조챔버에서 발생되는 열풍과 기류건조기에서 배출되는 열풍을 이용하여 히트펌프의 열원으로 사용시 히트펌프의 성능변화를 확인하고자 한다.

또한 Microwave generator에서 발생되는 냉각수 배열을 히트펌프에 적용시켜 Microwave 복합건조시스템에서의 에너지 소비를 최소화하고자

한다.

Fig. 1. Schematic diagram of microwave hybrid drying system.

본 연구에서는 건조시료를 효율적으로 건조시키기 위하여 Microwave 건조 시스템과 복합적으로 운영되는 7 kW 용량의 공기열원 히트펌프를 설계

및 제작하였다. 작동유체는 R245fa 냉매를 사용하였으며, Calm and Hourahan(9)이 제시한 물성치를 적용하였다. 건조기에 적용하기 위해 공기열원 히트펌프 시스템의 성능에 큰 영향을 미치는 냉매충전량, 풍속조건, 우회비 변화 실험을

수행하였으며, 이를 통해 응축기 토출온도, 가열능력, 성능계수 등을 비교분석 하였으며, Microwave 복합건조 시스템의 열효율 향상을 위한 기초

설계 자료로 활용하고자 한다.

2. 실험장치 및 조건

2.1 실험장치

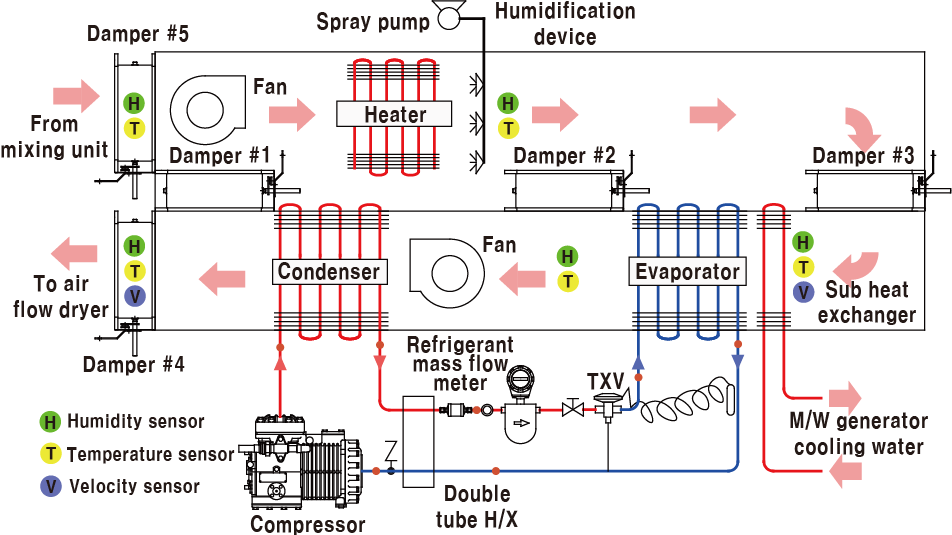

Fig. 2는 배열회수 히트펌프 시스템의 실험장치 개략도를 나타낸 것이다. 실험장치는 히트펌프와 덕트부로 나누어지며 히트펌프는 압축기, 팽창밸브, 응축기와 증발기로

구성되어 있다. 압축기는 밀폐형 왕복동식(BITZER사, 2DES-3Y)을 실험에 사용하였다. 그리고 Microwave에서 발생하는 열을 냉각하기

위한 냉각수를 증발기의 열원으로 사용하기 위해 공기측 증발기 전단에 공랭식 열교환기를 추가로 설치하였다. 증발기와 응축기의 공기측 입구온도를 제어하기

위해 가열히터(3 kW×2)를 사용하였다. 풍속의 제어는 히트펌프 입구에 설치된 Supply fan과 증발기 출구에 설치된 Return fan을 인버터

조절을 통해 제어하였으며, 풍속의 측정은 증발기 입구와 응축기 출구에 풍속센서(KANOMAX사, 6332D)를 각각 설치하여 증발기와 응축기를 통과하는

풍량을 동일하게 유지하였다. 습도의 제어는 Heater 후단에 설치되어 있는 Spray pump를 통해 제어하였으며, 습도의 측정은 각각 Spray

pump 후단, 증발기 전단과 후단, 응축기 후단에 습도센서(RETRONIC사, hygroflex)를 설치하여 측정하였다.

Fig. 2. Schematic diagram of experimental setup for heat recovery heat pump.

증발기와 응축기의 공기측 우회비에 따른 히트펌프의 성능특성을 파악하기 위해 증발기 전단과 증발기와 응축기 사이에 각각 같은 크기의 Damper를

각각 설치하였다. 또한 히트펌프의 운전조건 및 우회비에 따라 성능특성을 파악하기 위해 히트펌프와 덕트부 각각의 주요요소에 온도센서, 압력센서, 유량계,

풍속계, 습도계와 전력분석계 등을 설치하였다. 본 실험에서 가열능력은 식(1)을 이용해서 구했으며, 시스템 성능계수는 식(2)를 이용하여 구하였다.

여기서, Aw는 히트펌프 시스템 운전에 소요되는 압축기와 팬의 전력의 합을 의미한다.

2.2 실험조건

본 연구는 Microwave 건조기, 기류건조기, 히트펌프 로 구성되는 복합 열풍건조기에서 Mixing unit으로부터 배출되는 배기가스 온도 및

상대습도는 각각 60℃, 20%, Microwave의 발열부를 냉각하고 나온 냉각수를 40℃~70℃로 상정하였다. 본 실험에서는 배기가스의 온도,

상대습도는 각각 히터와 가습펌프를 이용하여 60℃, 20% 공기를 증발기로 유입하였으며, Microwave로부터 나오는 40℃~70℃의 냉각수는 항온조를

이용해 모사하여 공기측 증발기 전단의 공랭식 열교환기로 유입하였다. 이를 히트펌프의 열원으로 활용하기 위해 table 1과 같은 실험조건을 설정하였다.

Table 1. Operational conditions

|

Conditions

|

Value

|

|

Air velocity(m/s)

|

0.5, 1.0, 1.5

|

|

Air inlet temperature(℃)

|

60

|

|

Air inlet relative humidity(%)

|

20

|

|

Water inlet temperature(℃)

|

40, 50, 60, 70

|

|

Water flow rate(m3/h)

|

1.0

|

|

Bypass ratio(%)

|

0, 20, 40, 60, 80

|

히트펌프의 최적의 냉매충전량을 결정하기 위해 냉매회수기와 저울을 이용하여 냉매를 10 kg에서 16 kg까지 1 kg씩 증가시키며 실험을 진행하였다.

이후 냉매충전량 실험결과를 토대로 최적의 냉매충전량에서 공기의 풍속은 0.5 m/s에서 1.5 m/s까지 0.5 m/s씩 증가시키며, Microwave

냉각수를 모사한 항온조 온도는 40℃에서 70℃까지 10℃씩 증가시키면서 실험을 진행하였다. 또한 공기측의 증발기와 응축기의 우회비에 따른 성능특성을

파악하기 위해 Damper #2와 Damper #3을 조절하여 우회비는 0%에서 80%까지 20%씩 증가시키며 실험을 진행하였다. 이때 냉각수의 유량은

1.0 m³/h로 유지하였다. 본 연구에서 우회비는 전체 공기의 유량 중에 Damper #2를 통해 응축기로 보내지는 공기유량이다. 즉, 우회비가

20%라는 의미는 응축기로 가는 공기유량이 20%, 증발기로 가는 공기유량이 80%라는 것을 의미한다.

3. 실험결과 및 고찰

3.1 냉매충전량 변화

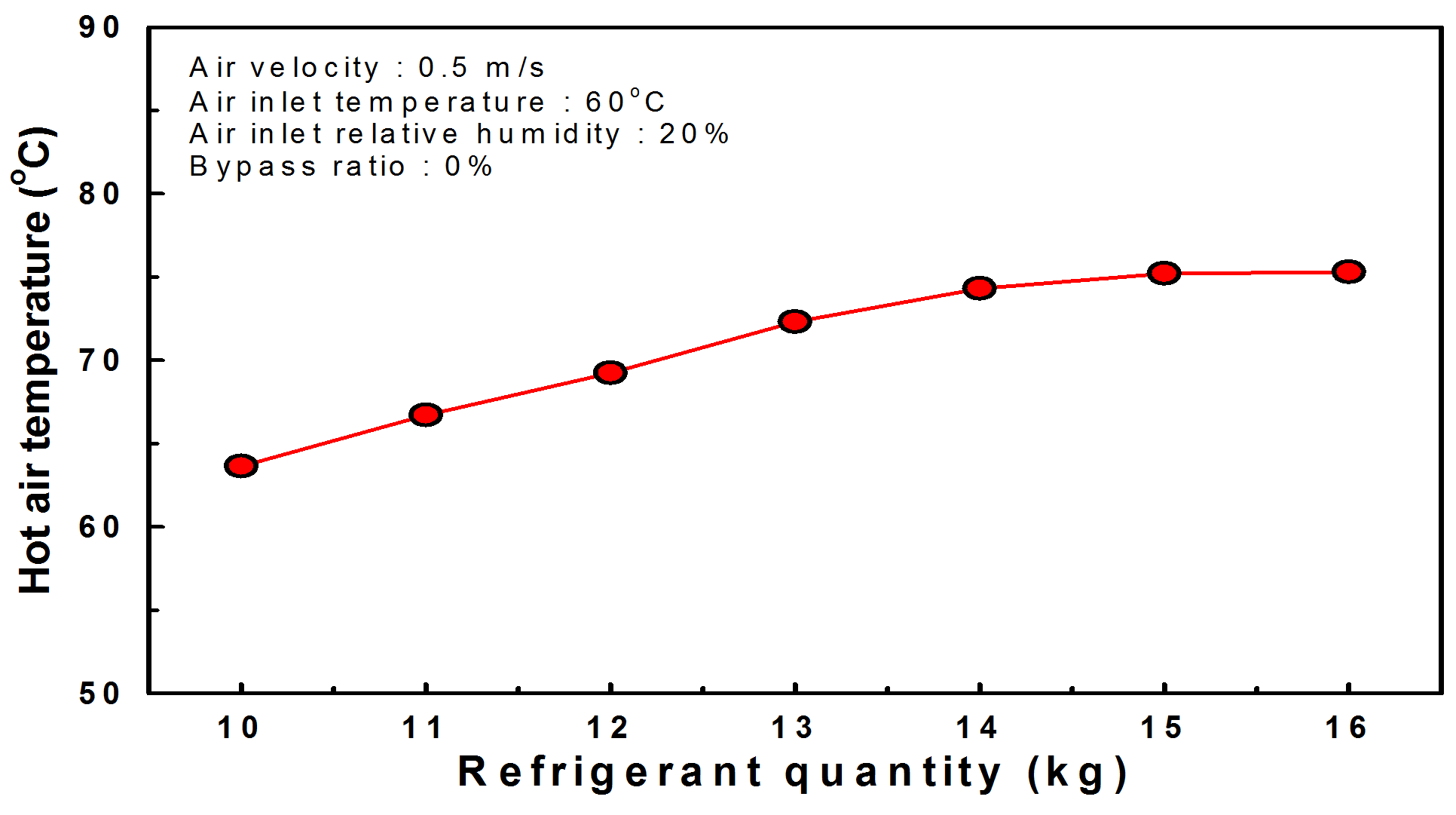

Fig. 3은 냉매충전량에 따른 응축기 토출 열풍온도의 변화를 나타낸 것이다. 냉매충전량이 10 kg에서 14 kg까지 1 kg씩 증가함에 따라 응축기 토출

열풍온도는 약 3℃씩 일정하게 증가하였지만 냉매충전량이 14 kg에서는 응축기 토출 열풍온도의 증가량은 감소하는 것으로 나타났다. 냉매충전량이 15

kg에서 16 kg으로 증가함에 따라 응축기 토출 열풍온도는 약 0.1℃ 증가하여 약 75.3℃로 일정하게 나타났다.

Fig. 3. The variation of hot air temperature with refrigerant quantity.

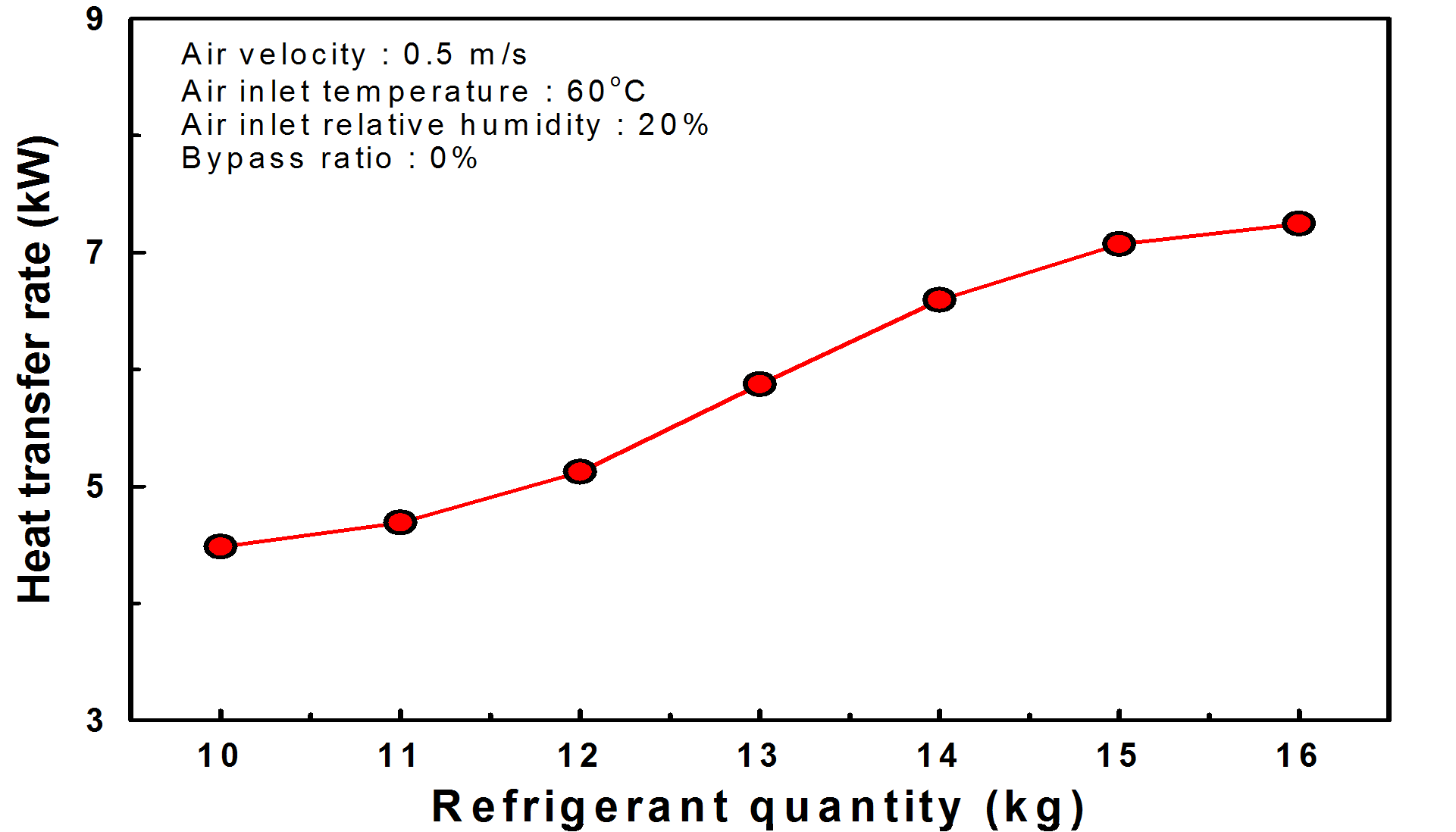

Fig. 4는 냉매충전량에 따른 가열능력 변화를 나타낸 것이다. 그림에서 냉매충전량이 증가함에 따라 가열능력이 증가하는 것으로 나타났으며 냉매충전량이 16 kg에

가까워질수록 가열능력은 약 7.2 kW로 일정해지는 것으로 나타났다. 냉매충전량이 16 kg에 가까워질수록 응축기 토출 열풍온도와 가열능력이 일정하므로

본 연구의 히트펌프 시스템의 최적의 냉매충전량은 16 kg인 것으로 판단하였다.

Fig. 4. The variation of heat transfer rate with refrigerant quantity.

3.2 공기 풍속, 냉각수 온도, 우회비 변화

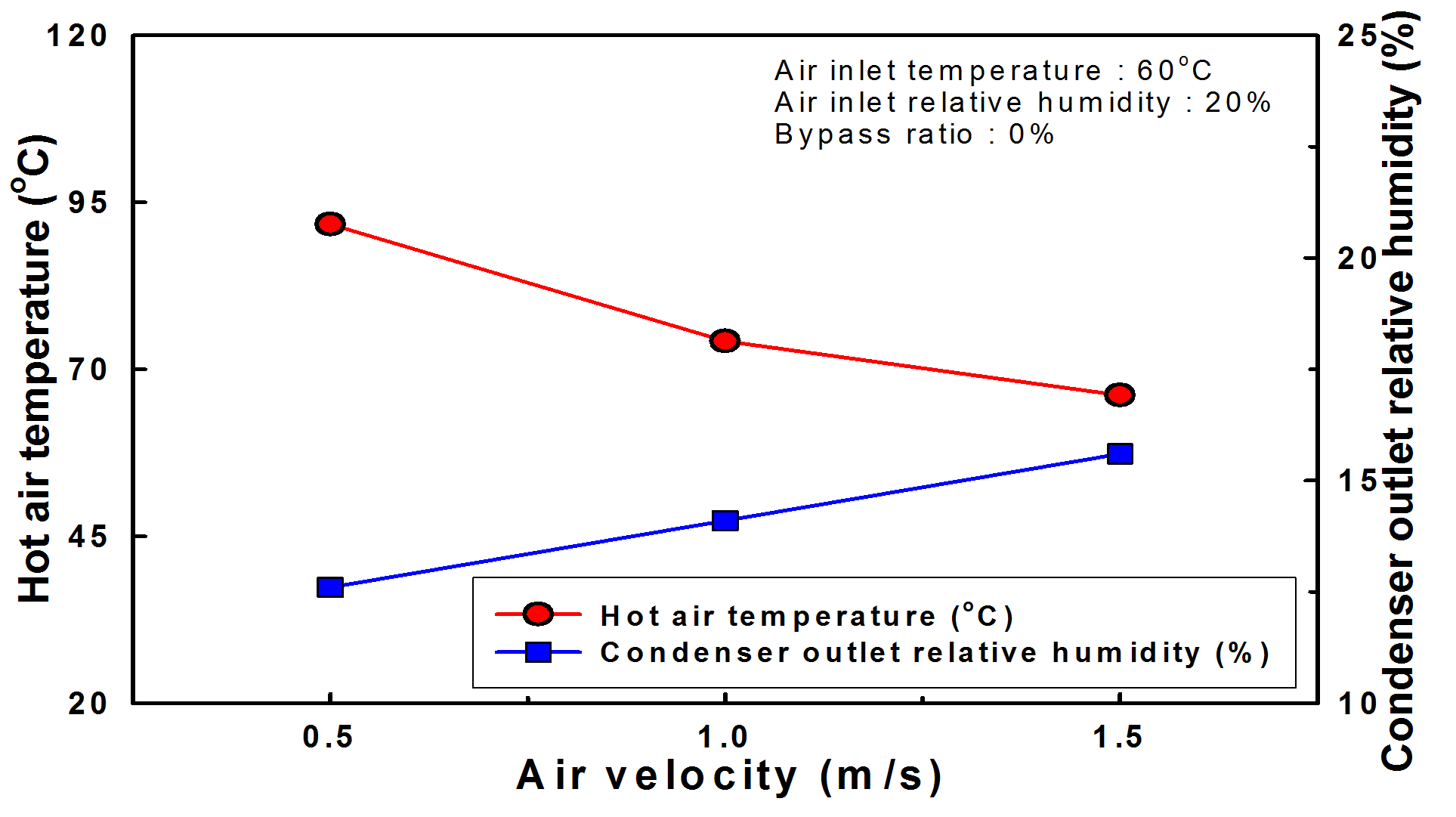

Fig. 5는 풍속 변화에 따른 응축기 토출 열풍온도 및 상대습도의 변화를 나타낸 것이다. 증발기로 유입되는 공기의 상대습도는 20%로 고정하였으며 공기의 풍속이

0.5 m/s에서 1.5 m/s로 0.5 m/s씩 증가함에 따라 응축기 토출 열풍온도는 감소, 상대습도는 증가하는 것으로 나타났다. 공기의 풍속이

0.5 m/s에서 응축기 토출 열풍온도 및 상대습도는 약 92℃, 13.2%로 나타났다. 공기측 풍속이 0.5 m/s에서 각각 1.0, 1.5 m/s로

증가함에 따라 응축기 토출 열풍온도는 약 17, 24℃ 정도 감소하는 것으로 나타났으며 상대습도는 약 1.4%, 3% 증가하는 것으로 나타났다.

Fig. 5. The variation of hot air temperature and condenser outlet relative humidity with air inlet velocity.

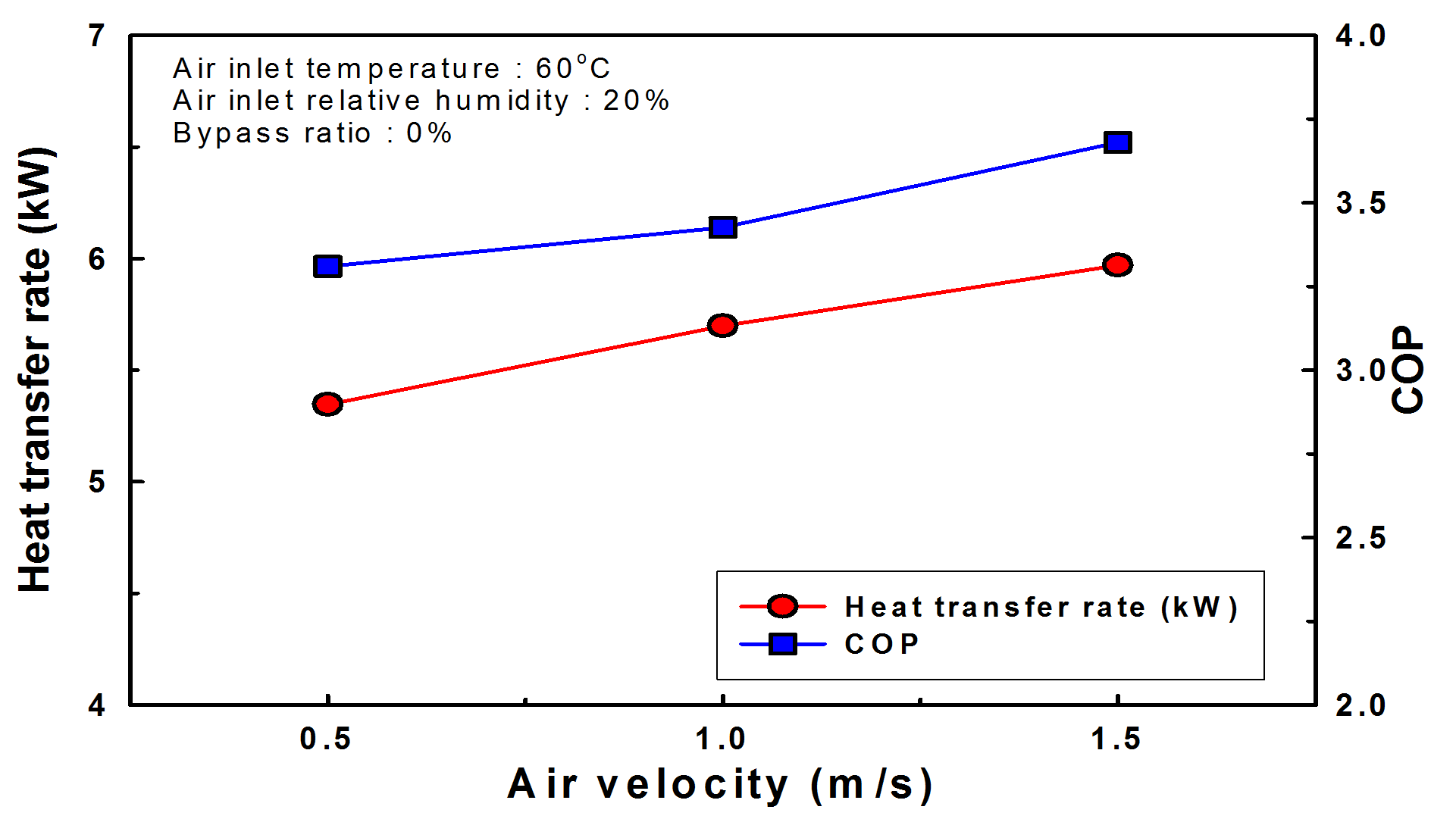

Fig. 6은 공기측 풍속변화에 따른 히트펌프 시스템의 가열능력과 성능계수의 변화를 나타낸 것이다. 공기의 풍속이 증가할수록 가열능력과 성능계수는 증가하는 것으로

나타났다. 공기측 풍속이 0.5 m/s에서 히트펌프 시스템의 가열능력과 성능계수는 각각 5.3 kW와 3.3으로 나타났으며, 공기측 풍속이 1.5

m/s로 증가함에 따라 가열능력과 성능계수는 각각 약 12, 11%씩 증가하는 것으로 나타났다. 이는 공기측 풍속이 증가함에 따라 냉매측과 공기측의

열교환이 더 활발하게 이루어지기 때문으로 판단된다. 풍속이 증가함에 따라 가열능력과 성능계수는 증가하지만 열풍의 온도는 급격하게 저하하였으며 상대습도는

증가하였다. 본 실험장치는 기류건조기에 사용되는 히터의 사용을 최소화하기 위한 보조열원으로 히트펌프를 적용하는 것이 목적이기 때문에 열풍이 가장 높은

조건인 풍속 0.5 m/s의 조건이 가장적합하다고 판단된다.

Fig. 6. The variation of heat transfer rate and COP with air velocity.

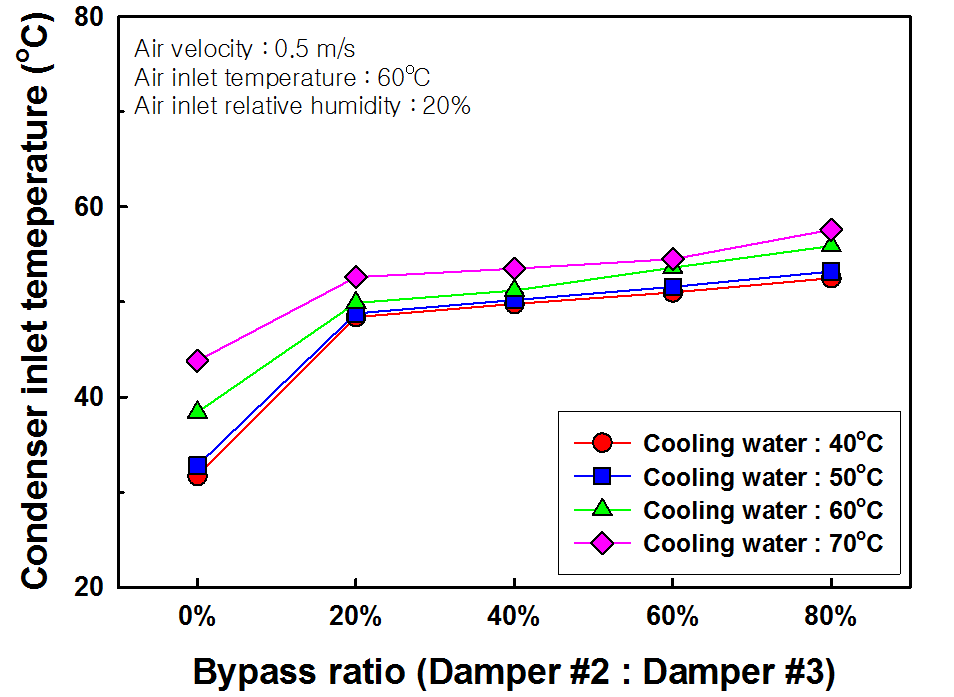

Fig. 7~Fig. 11은 냉각수 온도 및 우회비에 따른 응축기 입출구의 공기측 온도, 가열능력, 성능계수의 변화를 나타낸 것이다. 이 때의 실험은 공기의 온도를 60℃로

공급하면서 냉각수 온도를 40℃에서 70℃로 10℃간격으로 실험을 진행하였다.

Fig. 7은 냉각수 온도 및 우회비가 증가할수록 응축기로 유입되는 공기온도가 증가하는 것으로 나타났다. 우회비가 20%씩 증가할수록 응축기 입구 공기온도는

약 17~20% 증가하는 것으로 측정되었다.

Fig. 7. The variation of condenser inlet temperature with bypass ratio.

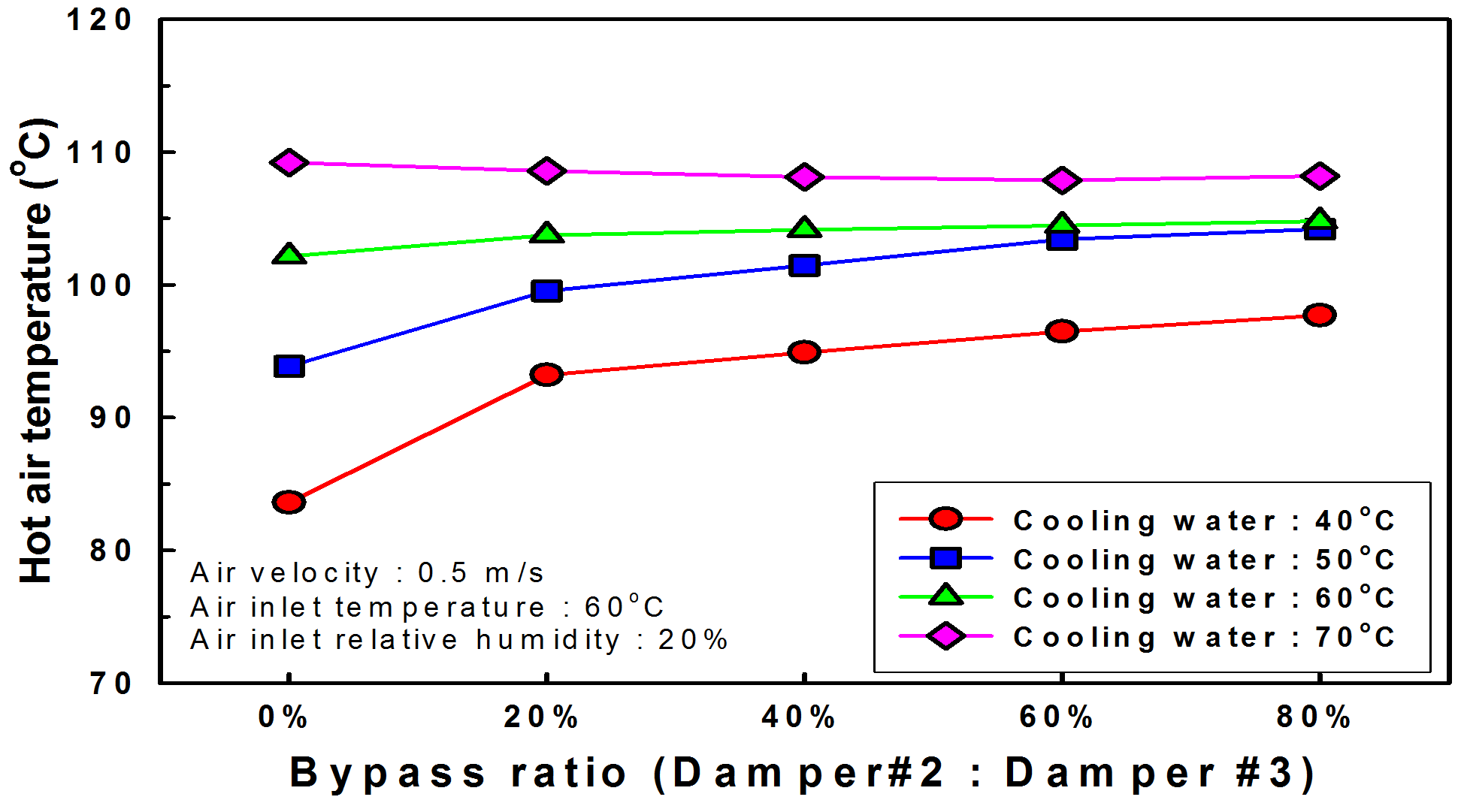

Fig. 8은 냉각수 온도 및 우회비에 따른 응축기 토출 열풍온도 변화를 나타낸 것이다. 냉각수 온도가 공기측 온도 이하인 경우에는 우회비 비율이 증가함에 따라

응축기 토출 열풍온도는 증가하였다. 하지만 냉각수 온도가 공기의 온도보다 높은 경우에는 응축기 토출 열풍온도는 거의 변화가 없었다. 이는 응축기로

유입되는 공기의 온도가 증가하였지만, 증발기측 냉매와 열교환하는 공기유량의 감소로 전체시스템에서의 냉매 온도를 감소시켰기 때문이라 판단된다. 최대의

응축기 토출 열풍온도는 우회비 0%, 냉각수 온도 70℃인 경우에서 나타났으며, 이 때 약 110℃로 측정되었다.

Fig. 8. The variation of hot air temperature with bypass ratio.

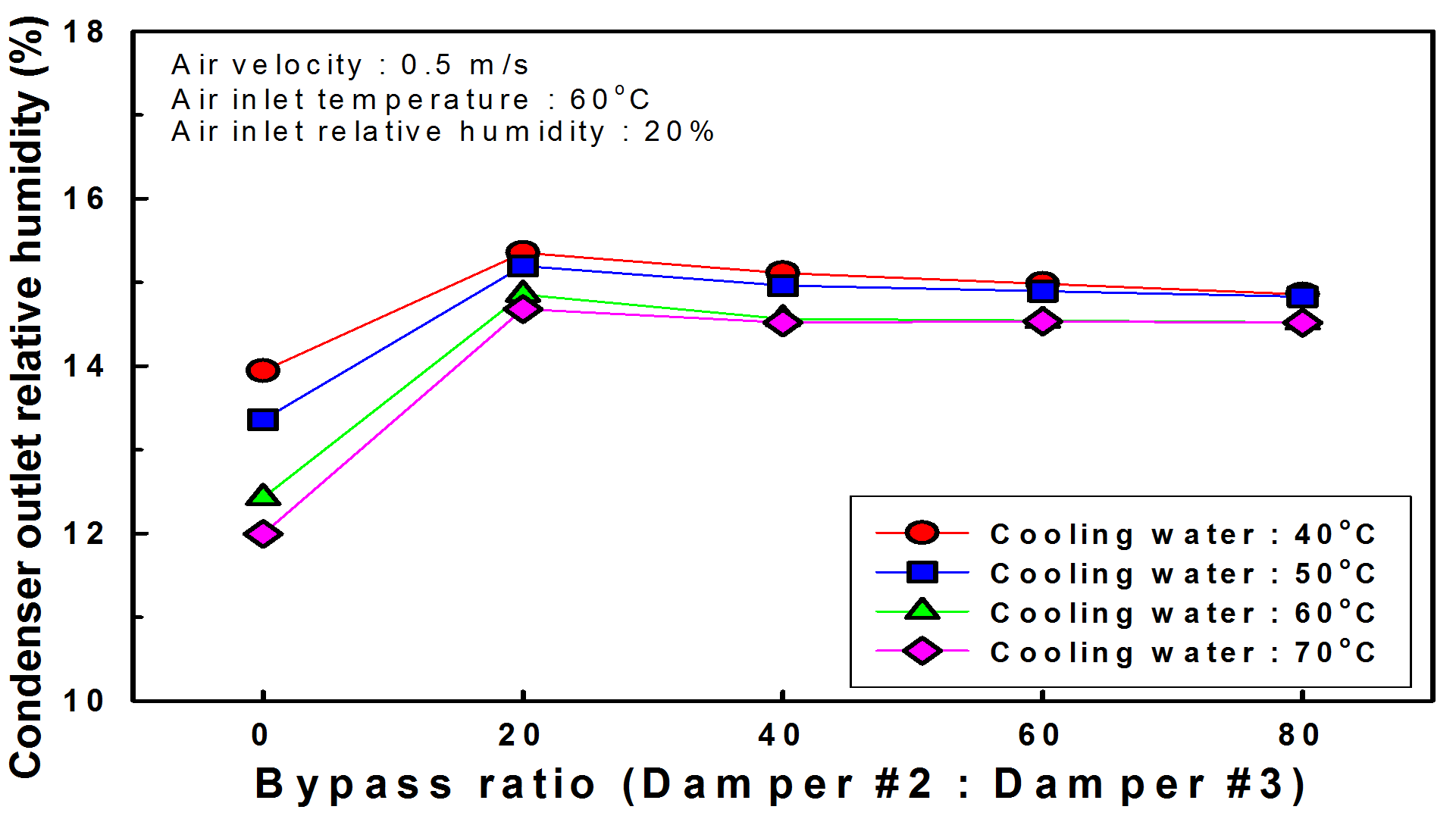

Fig. 9는 냉각수 온도 및 우회비에 따른 응축기 토출 상대습도 변화를 나타낸 것이다. 최소 상대습도는 우회비가 0%인 조건에서 나타났으며 우회비가 0%,

20%의 조건에서는 상대습도가 약 9~18% 증가하는 것으로 측정되었다. 이는 우회비가 증가함에 따라 증발기로 유입되는 공기유량 감소로 인해 증발기측

냉매와 충분히 열교환되지 않았기 때문이라 판단된다.

Fig. 9. The variation of condenser outlet relative humidity with bypass ratio.

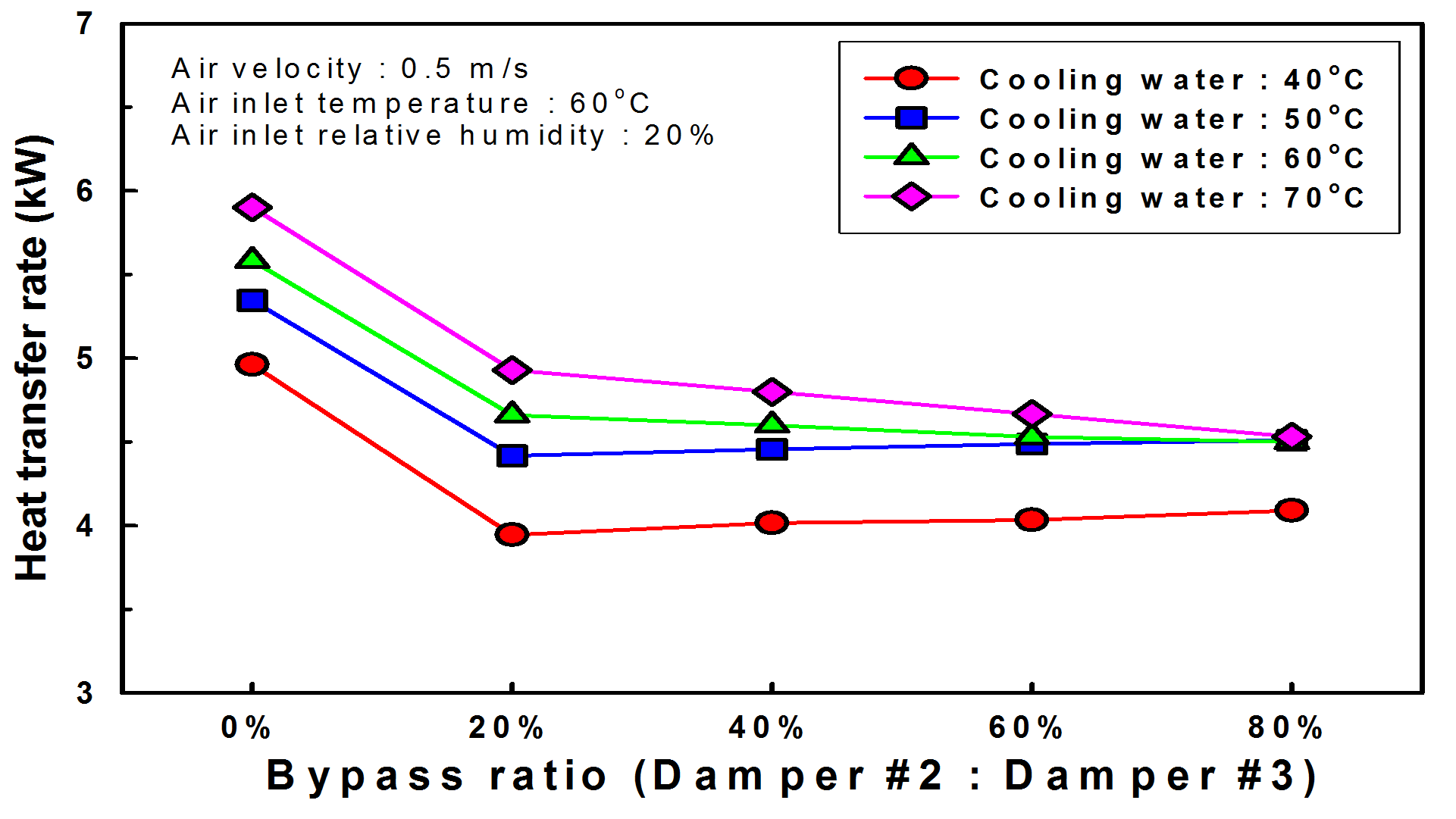

Fig. 10은 냉각수 온도 및 우회비에 따른 가열능력 변화를 나타낸 것이다. 냉각수 온도 40~70℃로 10℃씩 증가함에 따라 가열능력은 0.3~0.7 kW

증가하는 것으로 나타났다. 또한 우회비가 0에서 20%로 증가할 때 가열능력은 감소하였으며, 20% 이후에는 일정한 것으로 나타났다. 이는 증발기로

유입되는 공기 유량의 감소로 증발기에서 냉매의 증발량이 감소하게 되므로 이의 영향으로 응축기에서의 가열능력이 감소하는 것으로 판단된다.

Fig. 10. The variation of heat transfer rate with bypass ratio.

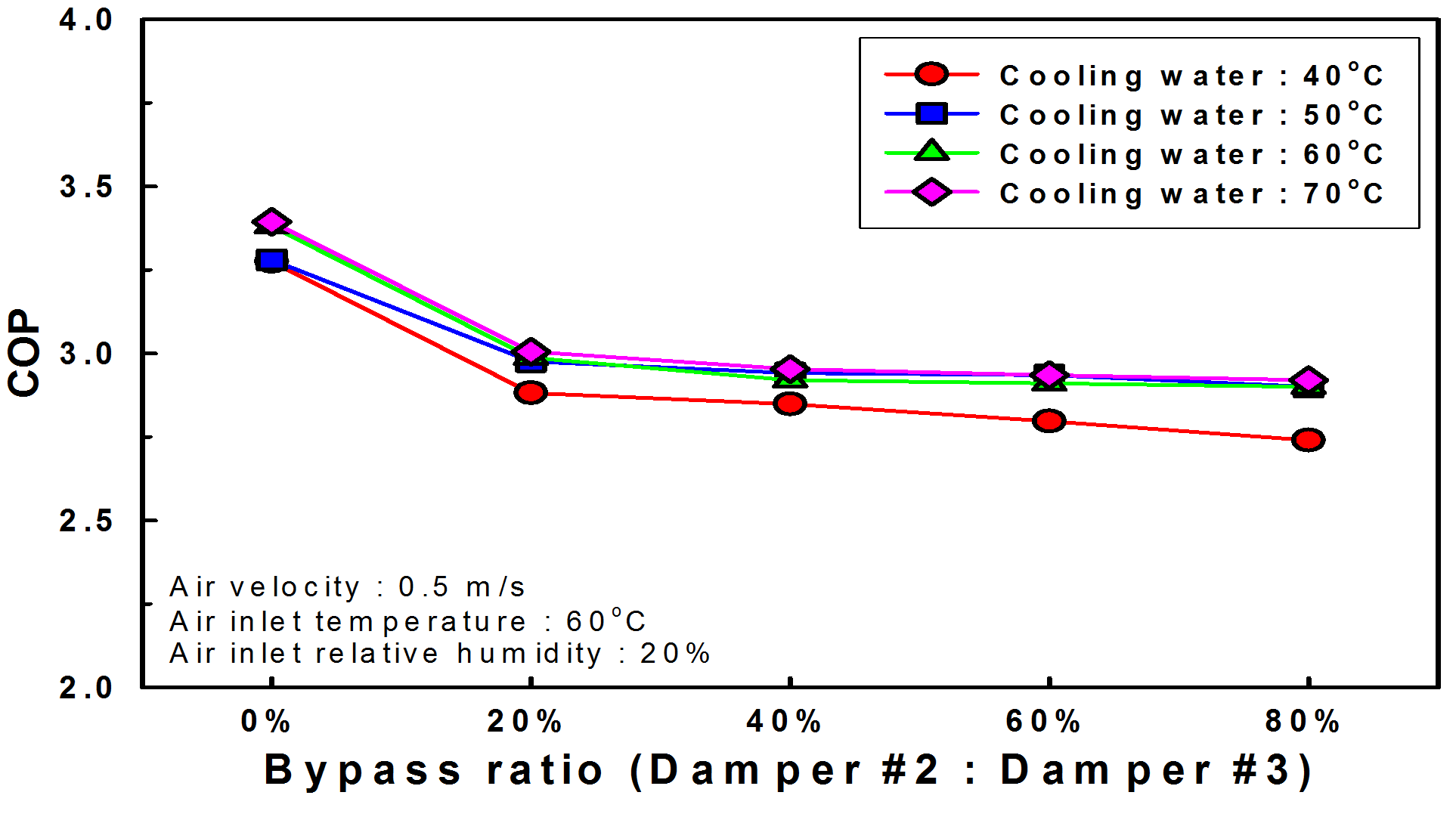

Fig. 11은 냉각수 온도 및 우회비에 따른 시스템 성능계수 변화를 나타낸 것이다. 모든 냉각수 시험 온도조건에서 우회비가 증가함에 따라 성능계수는 감소하는

경향을 보였다. 우회비가 0%인 경우, 성능계수 3.2 이상의 히트펌프 시스템 성능확보가 가능했지만 우회비가 증가함에 따라 성능계수가 3.0 이하로

감소하였다. 이는 우회비가 증가함에 따라 소비전력이 감소하였지만 Fig. 10에서 보듯이 가열능력 또한 감소하였기 때문이라 판단된다.

Fig. 11. The variation of COP with bypass ratio.

4. 결 론

R245fa 냉매를 이용한 배열회수 히트펌프 시스템에서 냉매충전량, 풍속변화, 냉각수 온도 및 우회비에 따른 시스템 성능을 실험한 결과 다음과 같은

결론을 얻었다.

(1) 냉매충전량을 10 kg에서 16 kg으로 1 kg 간격으로 충전량을 변화시켰을 때 열풍 생산온도와 가열능력은 냉매충전량이 16 kg에서 가장

높게 나타났다. 따라서 이를 히트펌프 시스템의 적정한 냉매량으로 판단하였다.

(2) 히트펌프 시스템에서 공기의 풍속이 0.5~1.5 m/s로 0.5 m/s씩 증가함에 따라 응축기 토출 열풍온도는 감소하였다. 공기의 풍속이

0.5 m/s일 경우 열풍 생산온도, 가열능력 및 시스템 성능계수는 약 93℃, 5.3 kW, 3.3으로 나타났다.

(3) Microwave 건조기에서 배출되는 냉각수 온도 및 우회비가 증가함에 따라 응축기 토출 열풍온도가 증가하는 것으로 나타났다. 특히 우회비

0%, 냉각수 온도 70℃인 경우 응축기 토출 열풍온도와 시스템 성능계수는 약 110℃, 3.2 이상인 것으로 나타났다.

(4) Microwave 복합 건조시스템에서 히트펌프를 보조열원으로 적용하고자 하였을 때, Microwave에서 배출되는 냉각수 온도 60℃ 이상인

조건에서 우회비가 0%인 히트펌프 시스템에 적용된다면 피건조물의 건조효율 향상에 기여할 것으로 판단된다.

후 기

본 연구는 2013년 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제입니다(No. 20132010101960).

References

Bannister P., Carrington G., Chen G., 2002, Heat pump dehumidifier drying technology-status,

potential and prospects, Proceedings, 7th IEA Heat Pump Conference, Beijing, pp. 219-230

Jacobs R., Cibis D., Laue H. J., 2010, Status and outlook : industrial heat pumps,

International Refrigeration and Air Conditioning Conference, pp. 1081

Chamoun M., Rulliere R., Haberschill P., Peureux J., 2014, Experimental and numerical

investigations of a new high temperature heat pump for industrial heat recovery using

water as refrigerant, International Journal of Refrigeration, Vol. 44, pp. 177-188

Cao X. Q., Yang W. W., Zhou F., He Y. L., 2014, Performance analysis of different

high-temperature heat pump systems for low-grade waste heat recovery, Applied Thermal

Engineering, Vol. 71, No. 1, pp. 291-300

Wu X., Xing Z., He Z., Wang X., Chen W., 2016, Performance evaluation of a capacity-regulated

high temperature heat pump for waste heat recovery in dyeing industry, Applied Thermal

Engineering, Vol. 93, pp. 1193-1201

Yamankaradeniz N., Sokmen K. F., Kaynakli O., Pastakkaya B., 2014, Performance analysis

of a re-circulating heat pump dryer, Thermal Science, Vol. 20, No. 1, pp. 267-277

Wongwises S., Yoovidhaya T., Supontana P., Kaensup W., 1997, Performance of a heat

pump dehumidifier dryer, presented at the ASME ASIA, pp. V001T13A005

Minea V., 2015, Overview of heat pump assisted drying systems, part 2 : data provided

vs. results reported, Drying Technology, Vol. 33, No. 5, pp. 527-540

Calm J. M., Hourahan G. C., 2001, Refrigerant data summary, Engineered Systems, Vol.

18, No. 11, pp. 74-88