Lee In Jae

(이인재)

1

Eom Yong Kyoon

(엄용균)

1†

-

Department of Mechanical Engineering, Graduate School of Andong National University,

Andong, 36729, Korea

(안동대학교 대학원 기계공학과)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Impinging jet heat transfer, Downward isothermal circular plate, Upward round jet

키워드

충돌 제트 열전달, 하향 등온 원형평판, 상향원형제트

기호설명

An:노즐 출구 넓이 [m2]

Cpr:국소 정압비열 [J/kg·K]

D:노즐의 직경 [m]

Dc:원형시편의 지름 [m]

Dr:직경비(D/Dc)

g:중력가속도 [m/s2]

G:냉각수 제트 유량 [L/min]

H:원형시편과 노즐출구 사이 거리 [m]

k:알루미늄 원형시편의 열전도율 [W/m·K]

kwr:충돌면에서 냉각수의 국소열전도율 [W/m·K]

μr:충돌면에서 냉각수의 국소점성계수 [kg/m·s]

r:정체점에서의 반경거리 [m]

Rc:원형시편의 반지름 [m]

Tc:등온조건 온도 [℃]

Tf:충돌면에서 냉각수의 국소막온도 [℃]

Tr,n:충돌면에서의 국소온도 [℃]

Tu:가열면의 평균 온도 [℃]

Tu,m:가열면의 국소온도 [℃]

νr:국소 동점성계수 [m2/s]

1. 서론

1.1 연구의 배경 및 목적

충돌제트 열전달 기법은 충돌면에서 국소적으로 높은 열전달 및 물질전달 효과를 얻을 수 있기 때문에 산업분야와 기계응용분야에서 많이 적용되어 지고

있다. 충돌제트의 대표적인 사례로 제철소에서 주괴와 철판을 생산하는 과정 중 냉각공정에 적용된다. 최근에는 전자장비의 고집적화, 고밀도화로 이에 따른

냉각효과를 극대화하기 위하여 충돌제트가 사용되고 있다. 전자장비의 반도체 소자 같은 경우 80℃ 이상에서는 오류가 발생하기 때문에 냉각의 역할은 중요하다.

이와 같은 시스템에서 열전달 효과는 레이놀즈수, plate와 jet사이의 간격, 정체영역으로 부터의 반경거리, Prandtl 수, 제트(분사, 분출)의

제한, 노즐 기하학적 형태, 표적면의 거칠기와 노즐 출구에서의 난기류의 세기 등 다양한 변수의 영향을 받는다.

이러한 열전달 기구에 대한 기초적인 연구로는 Martin(1)이 여러 가지 노즐형태에 따른 열전달 특성을 연구하였고, Hoogendoorn(2)은 난류가 정체점의 열전달에 미치는 영향을 구명하였다.

Vader et al.(3)과 Zumbrunnen et al.(4)은 열전달계수 변화와 열전달 상관관계식을 제시하였고, 열전달 분배에 관하여 연구하였다.

최근 Chen et al.(5)은 일정 열유속 조건의 슬롯노즐 충돌제트에서의 열전달에 관해 이론적인 연구결과를 제시하였다.

상기 이외도 많은 연구들이 있었지만, 기존의 연구들은 대부분 하향 충돌제트 시스템에 관한 것이었다.

그러나 스폿 용접기나 일부 전자장비 등과 같이 장비의 구조적 특성으로 인하여 하향 가열면에 중력방향과 대향류인 제트류가 충돌하는 시스템이 적용되고

있다.

Azuma and Hoshino(6)

(7)

(8)

(9)

(10)는 중력방향과 대향류인 충돌제트에 대한 연구를 5편에 걸쳐 보고하였다. 연구내용은 상향 제트가 유리면에 충돌할 때, 천이구간, 유동장에서의 유체막

두께, 속도구배, 유체막의 안정성과 벽 압력에 의한 파동현상, 천이영역에서 벽 거칠기의 영향 등이다. 이 연구는 유체의 유동현상에 국한된 것이었으며,

열전달 현상에 대해서는 제시된 바가 없었다.

Kim and Eom(11)은 일정 열유속 조건에서 저속 상향 원형노즐 충돌제트에 의한 열전달현상을 연구하였고, Eom(12)은 80℃의 등온원형평판에 대하여 유속이 2.4 m/s인 4, 6 및 8 mm 직경의 상향 노즐로 분사할 때 발생하는 열전달 현상에 대해서 실험적으로

연구하였다.

이상과 같이 하향 가열면에 상향 충돌제트에 대한 열전달 현상 연구는 한정적이며, 등온 가열면 조건에서 유량의 변화에 따른 연구는 없었다.

따라서 본 연구는 하향 원형평판의 등온조건이 60, 70 및 80℃이고 노즐과 충돌면까지의 거리와 노즐직경의 비인 간극비(H/D)가 1일 때, 3.6,

4.6 및 5.6 L/min의 유량에서 노즐직경이 4, 6 및 8 mm로 각각 변하는 상향 노즐 충돌제트의 열전달 현상을 실험적으로 구명하고자 한다.

2. 실험장치 및 방법

2.1 실험 장치

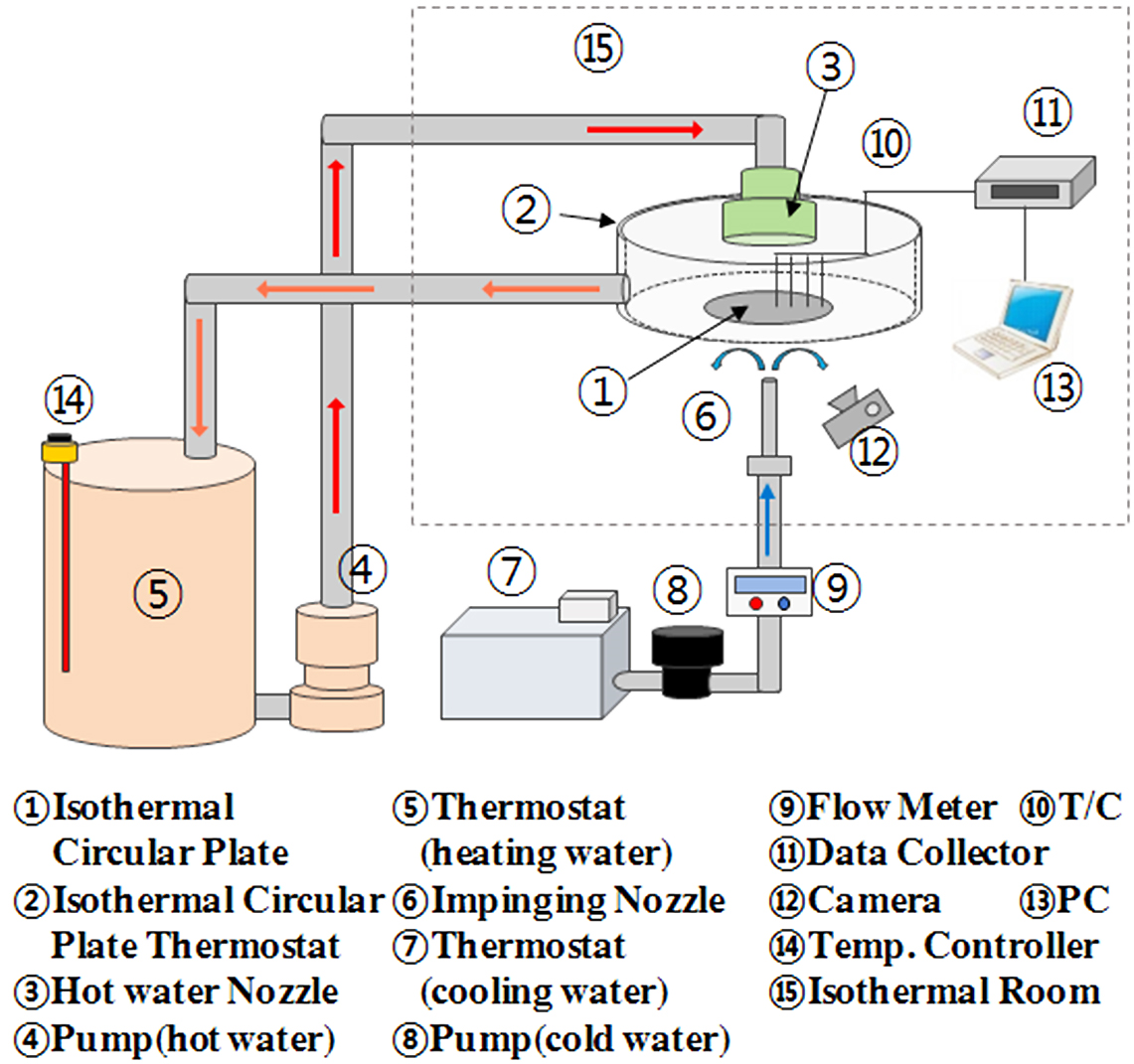

Fig. 1은 본 연구에서 사용된 실험장치의 개략도이다. ①은 원형시편으로 알루미늄(A1050)으로 제작하였으며, 원형시편의 윗부분에 등온 물을 공급하기 위해

PE관과 Tefron판을 이용하여 ②와 같이 수조를 만들고 단열재로 단열을 하였다. ③은 원형시편을 등온으로 유지하기 위한 다공성 유체 공급 장치이다.

⑤는 대형수조로 ⑭의 온도제어장치에 의해 등온 물이 만들어지고, 이 등온 물은 펌프(④)에 의해 시편수조(②) 내의 원형시편에 공급된다. ⑥은 직경이

4, 6 및 8 mm인 제트 노즐이고, ⑦은 증류수를 24℃로 일정하게 유지하는 정밀도 ±0.02℃를 가지는 항온조(LAUDA-RE220, 20 L),

⑧은 마그네틱 펌프(METERING PUMP:DGS 2.3)로써 ⑦의 증류수를 분사하여 원형시편에 충돌한다. 이때 분사되는 유량을 확인하기 위해 ⑨의

유량계를 설치하였다.

Fig. 1. Schematic view of experimental apparatus.

원형 노즐의 길이는 Wadsworth(13)의 연구결과에 따라 100 mm로 제작하였다. 원형 시편에 ⑩과 같이 T/C를 설치하고 ⑪의 Data collector(FLUKE-2640/41A)를

통해 원형시편의 온도변화를 측정하고, ⑫와 같이 유동 가시화 카메라를 설치하여 측정된 데이터와 촬영된 사진을 ⑬의 PC로 보내어 Data를 기록 하게

된다. ⑮는 항온실로 발열이 가능한 모든 실험장비는 항온실 외에 설치하고, 원형시편 그리고 노즐을 항온실내에 설치하여 실험 중에 항온실 온도가 제어범위

±0.3℃ 이내에서 24℃가 유지되도록 하였다.

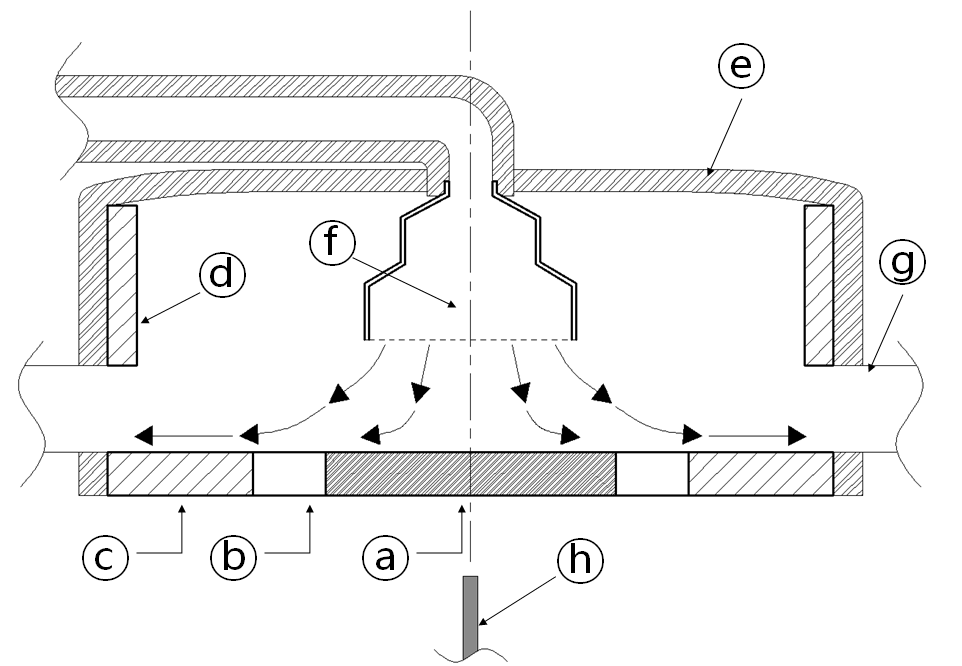

Fig. 2는 원형시편이 균일한 등온면을 유지할 수 있는 수조형태 장치를 제시한 것이다. 원형 시편인 Aluminum plate(ⓐ)를 등온 물 이외의 다른

영향을 최소화하기 위하여 원형시편의 원주에 Tefron판(ⓑ)을 부착하였다. 이 원형시편을 PE판(ⓒ)과 관(ⓓ)으로 구성된 수조에 삽입하고 단열재(ⓔ)로

포장하여 원형시편 항온조를 만들었다. 이렇게 단열된 수조내부에 등온 물 노즐(ⓕ)을 통해 가열용 등온 물을 공급하고 배출구(ⓖ)를 통해 흘러 나가게

된다. 등온 물 노즐은 직경 150 mm의 PVC관에 다공성 판을 설치하여 등온 물이 원형시편의 가열면에 고르게 분사될 수 있도록 제작 하였다. ⓗ는

원형시편에 충돌제트를 분사하는 원형노즐이다.

Fig. 2. Schematic of isothermal circular plate thermostat.

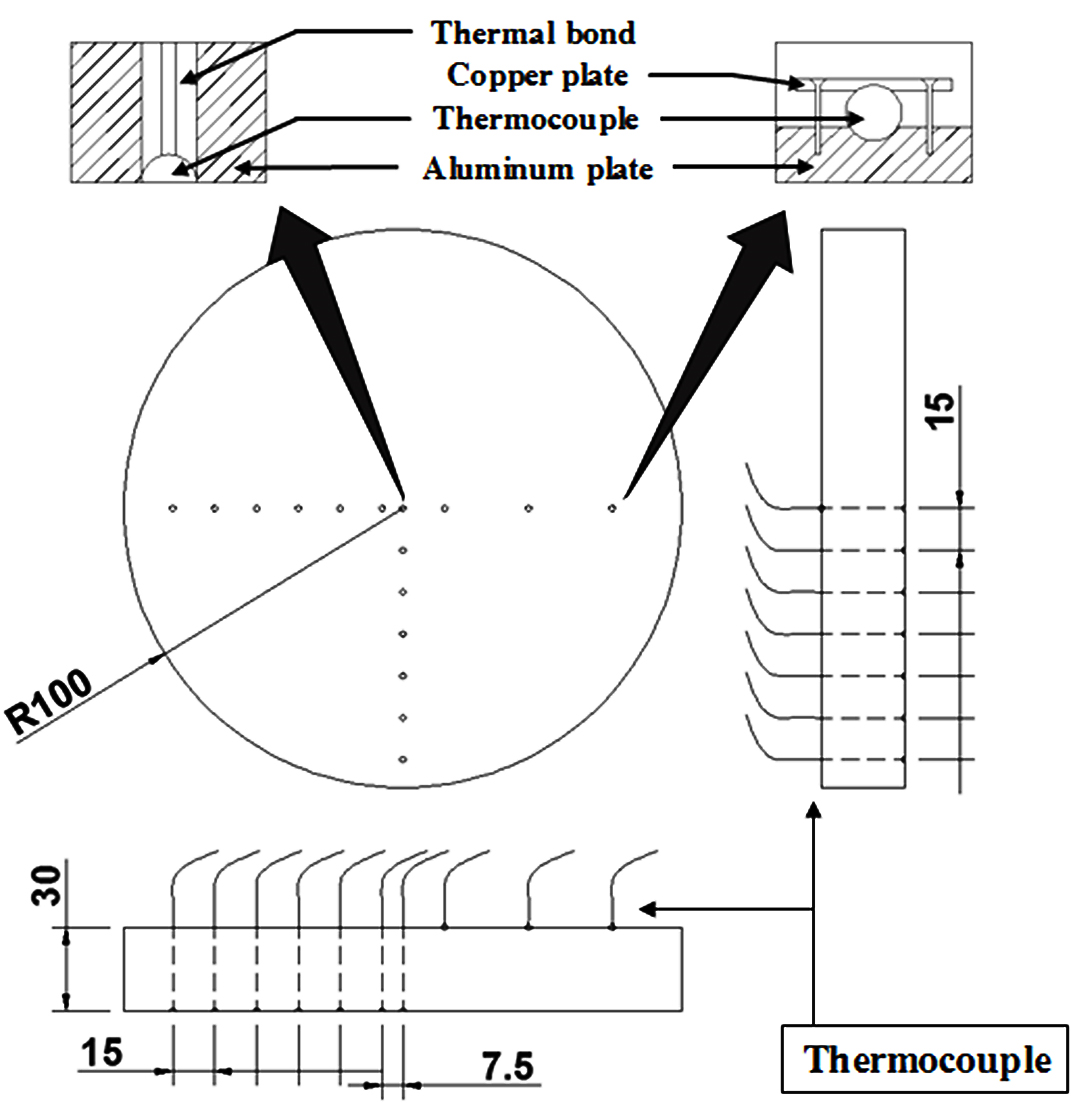

2.2 시편 제작

Fig. 3은 원형시편과 T/C 설치 위치 도면을 제시한 것이다. 시편은 열전도율 k = 238 W/m·K인 알루미늄으로 제작하였으며, 규격은 지름 200 mm,

두께 30 mm이다. 원형시편표면의 온도를 측정하기 위하여 시편중심에서 16개의 T-type 열전대를 설치하였다. 이 중 13개는 원형시편과 충돌유체가

맞닿는 냉각표면에 시편의 중심으로부터 7.5 mm의 간격으로 직경 1 mm인 13개의 구멍을 뚫어 열전대를 삽입하고, 열전도율(0.83 W/m·K)이

높은 열전도성 접착제로 고착하였다. 나머지 3개의 열전대는 가열면의 등온조건을 확인하기 위해 13개의 열전대와 반대쪽인 등온 물이 맞닿는 원형시편

면에 중심으로부터 15 mm, 45 mm 및 75 mm 간격으로 설치하였다.

Fig. 3. Schematic of test plate with thermocouples.

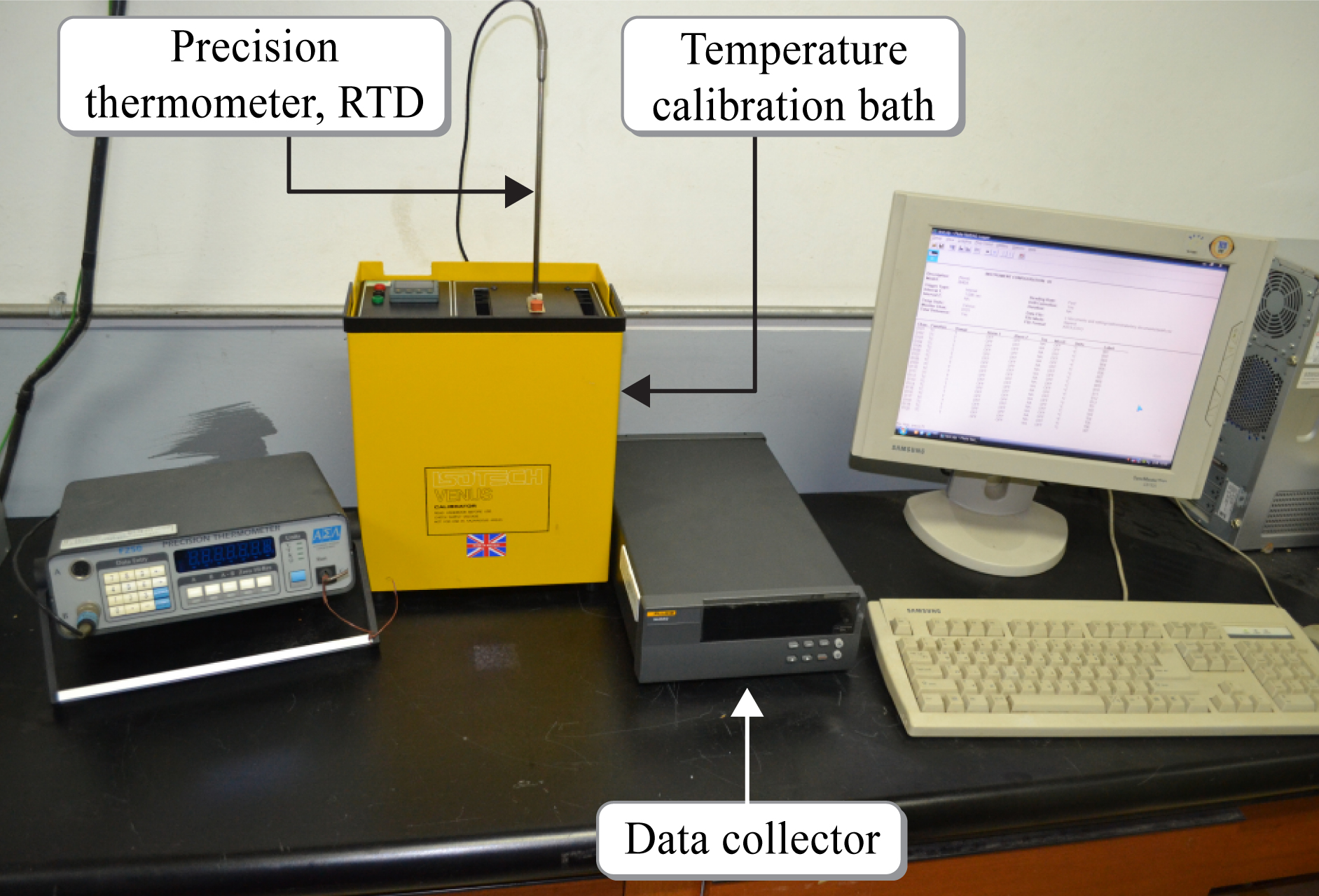

2.3 열전대 보정

열전대를 시편에 설치하기 전, Fig. 4와 같이 교정용 초정밀 온도측정기(Accuracy:±0.01℃, Precision Thermometer, F250) 및 항온조(ISOTECH VENUS)와

실험에 사용할 Data collector(FLUKE-2640/41A)를 사용하여 열전대를 검정하였다.

Fig. 4. Thermocouple calibration equipment.

검정방법은 초정밀 온도측정기와 RTD 센스를 사용하여 교정항온조 검정온도를 40℃, 60℃ 및 80℃로 각각 설정 한 후, 교정항온조에 Data collector에

연결된 열전대들의 접점부분을 삽입하여 각각의 설정온도에서 온도 값을 측정하였다.

Table 1은 상기와 같은 방법으로 제작된 열전대들의 검정결과 중 일부를 제시한 것이다. Table 1에서 회색 부분으로 나타난 바와 같이 제작된 열전대들 중 각 설정 온도에서 오차가 0.2℃(0.5%)이내인 열전대 16개를 선별하여, Fig. 3과 같이 시편의 냉각 표면에 13개는 등온평면에 3개를 각각 설치하였다.

Table 1. Results of thermocouples calibration

|

T/C No.

set-up(℃)

|

1

|

2

|

3

|

4

|

…

|

27

|

28

|

30

|

|

40℃

|

40.1

|

40.0

|

39.9

|

39.9

|

…

|

39.8

|

39.8

|

39.9

|

|

60℃

|

60.2

|

60.2

|

60.1

|

60.2

|

…

|

60.0

|

60.3

|

60.1

|

|

80℃

|

80.2

|

80.1

|

80.0

|

80.1

|

…

|

79.8

|

79.9

|

80.1

|

2.4 실험 방법

Table 2는 본 실험의 범위와 조건을 제시한 것이다. 등온 면 온도, 제트노즐의 유량 및 직경을 변화시키면서 실험을 수행하였다.

Table 2. Experimental parameters of conditions

|

Tc(℃)

|

D(mm)

|

H/D

|

G(L/min)

|

|

60, 70, 80

|

4, 6, 8

|

1

|

3.6, 4.6, 5.6

|

원형시편을 60, 70, 및 80℃ 등온조건으로 유지하기 위하여 가열된 등온 물을 원형시편 항온조에 공급한다. 원형시편의 온도가 설정 온도에서 정상상태로

유지되면, 원형시편의 하부 하향면에 각 분사노즐로 각기 다른 유량의 24℃의 냉각수(증류수)를 분사하고, 유동현상 촬영과 열전대를 통해 측정되는 온도의

변화를 PC에 저장하면서 시편의 유동현상과 모니터에 나타나는 온도변화를 실시간으로 관측하였다.

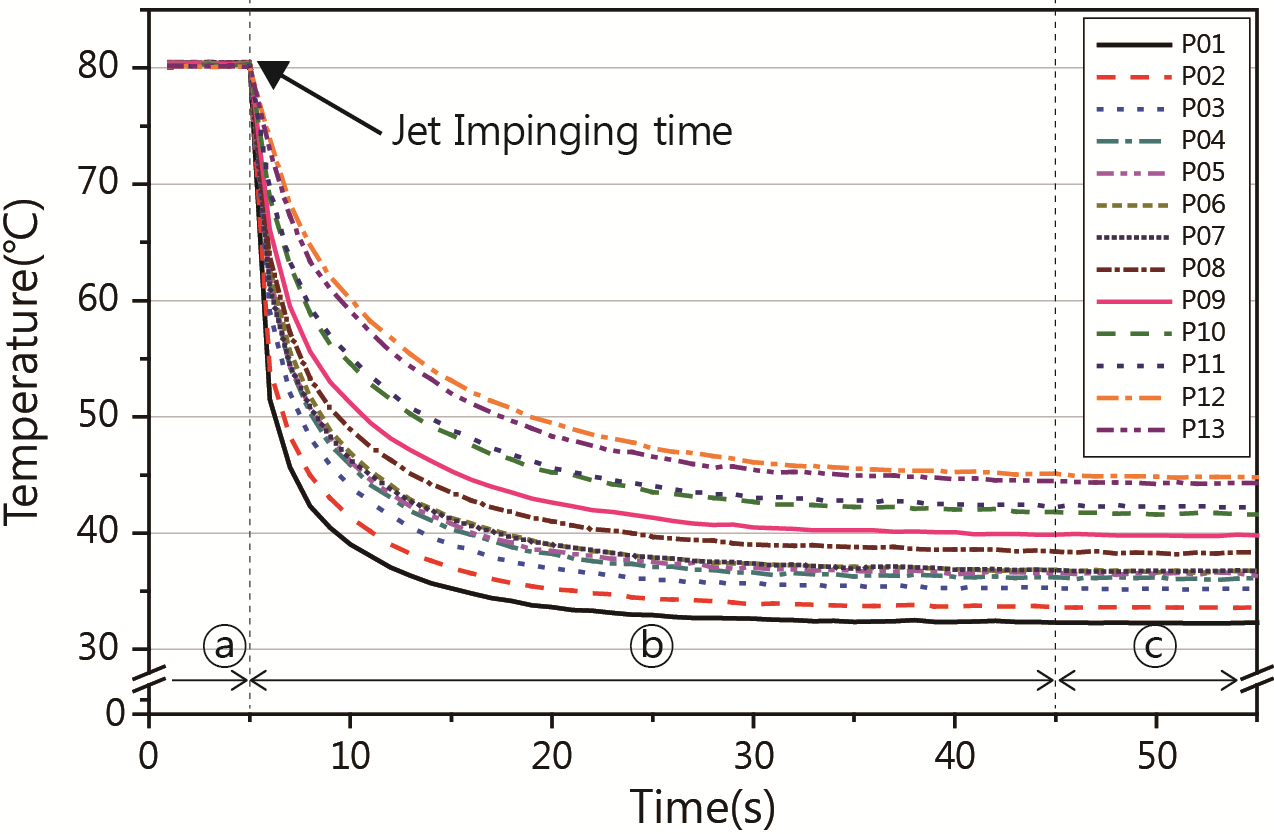

Fig. 5는 전체 실험 중 Tc = 80℃, D = 4 mm, 그리고 G = 4.6 L/min일 때 노즐 분사 직전과 후의 냉각면에 설치된 열전대에서 실시간 측정된 결과를 제시한

것이다. Fig. 4의 ⓐ영역은 제트 분사 전 정상상태 구간, ⓑ영역은 제트 분사 후 비정상상태 구간 그리고 ⓒ영역은 제트 분사 후 정상상태영역을 각각 나타낸 것이다.

Fig. 5. Results of real time temperature of measurement.

본 연구의 열전달 현상구명 영역은 정상상태 영역(ⓒ)으로 정상상태 유지 후, 각 열전대의 10초간 측정된 10개 측정값의 평균온도 값을 사용하였다.

Table 3은 실험 전 범위에서 정상상태 ⓒ 구간에서 10초간 측정한 값들 중 일부를 제시한 것이다, 전 실험 범위에서 실험결과 중 평균온도 값에 대한 최대

오차는 ±0.09(°C)로 나타났다. 실험결과의 재연성을 확인하기 위하여 각 등온 조건에서 3~4회 반복실험을 한 결과 실험횟수 사이의 온도측정값들의

최대오차 값은 ±0.14(°C)로 나타났다.

Table 3. Results of measurement temperature on cooling surface at the steady state(℃)

|

T/C NO

Time(s)

|

Tr1

|

…

|

Tr4

|

Tr5

|

…

|

Tr10

|

Tr12

|

|

1

|

32.31

|

…

|

36.08

|

36.50

|

…

|

41.77

|

44.92

|

|

2

|

32.27

|

…

|

36.15

|

36.58

|

…

|

41.77

|

44.89

|

|

3

|

32.32

|

…

|

36.17

|

36.44

|

…

|

41.66

|

44.91

|

|

4

|

32.29

|

…

|

36.15

|

36.55

|

…

|

41.69

|

44.88

|

|

5

|

32.28

|

…

|

36.19

|

36.49

|

…

|

41.62

|

44.87

|

|

6

|

32.26

|

…

|

36.06

|

36.58

|

…

|

41.65

|

44.75

|

|

7

|

32.26

|

…

|

36.08

|

36.46

|

…

|

41.72

|

44.87

|

|

8

|

32.26

|

…

|

35.97

|

36.62

|

…

|

41.72

|

44.84

|

|

9

|

32.28

|

…

|

36.08

|

36.54

|

…

|

41.65

|

44.82

|

|

10

|

32.31

|

…

|

36.16

|

36.35

|

…

|

41.60

|

44.81

|

|

Avg.

|

32.28

|

…

|

36.11

|

36.51

|

…

|

41.69

|

44.86

|

|

Error

|

±0.03

|

…

|

±0.06

|

±0.07

|

…

|

±0.09

|

±0.06

|

( Tc= 80℃, D = 6 mm, G = 5.6 L/min)

2.5 충돌제트 열전달의 상관관계식

본 실험결과에 대한 국소열전달 계수(hr), 국소넛셀수(Nur) 및 국소레이놀즈수(Rer) 등은 아래 식(1)

식(2)

식(3)

식(4)

식(5)에 의해 구하였다. 제트에 의한 유속 계산식인 식(3)은 Vader et al.(3)이 제시한 식을 참조하였다.

산술계산식을 제외한 실험결과 식들(hr와 Nur)의 결과 값들에 대한 불확실도(Uncertainty)는 식(6)에 의해 산출하였다. 식(6)의 변수들(Xi)의 오차 값들은 앞서 제시된 바와 같이 계측기와 센스들의 오차 값 중 최대오차 값 0.2(℃), 측정평균값의 최대 오차 ±0.14(℃) 등 변수

오차 값들 중 최대값을 적용하고 계산한 결과, U(hr) = 1.1%, U(Nur) = 1.2%로 나타났다. 계산 방법과 과정은 Holman(14)을 참고하였다.

3. 결과 및 고찰

3.1 노즐의 유량이 국소열전달계수에 미치는 영향

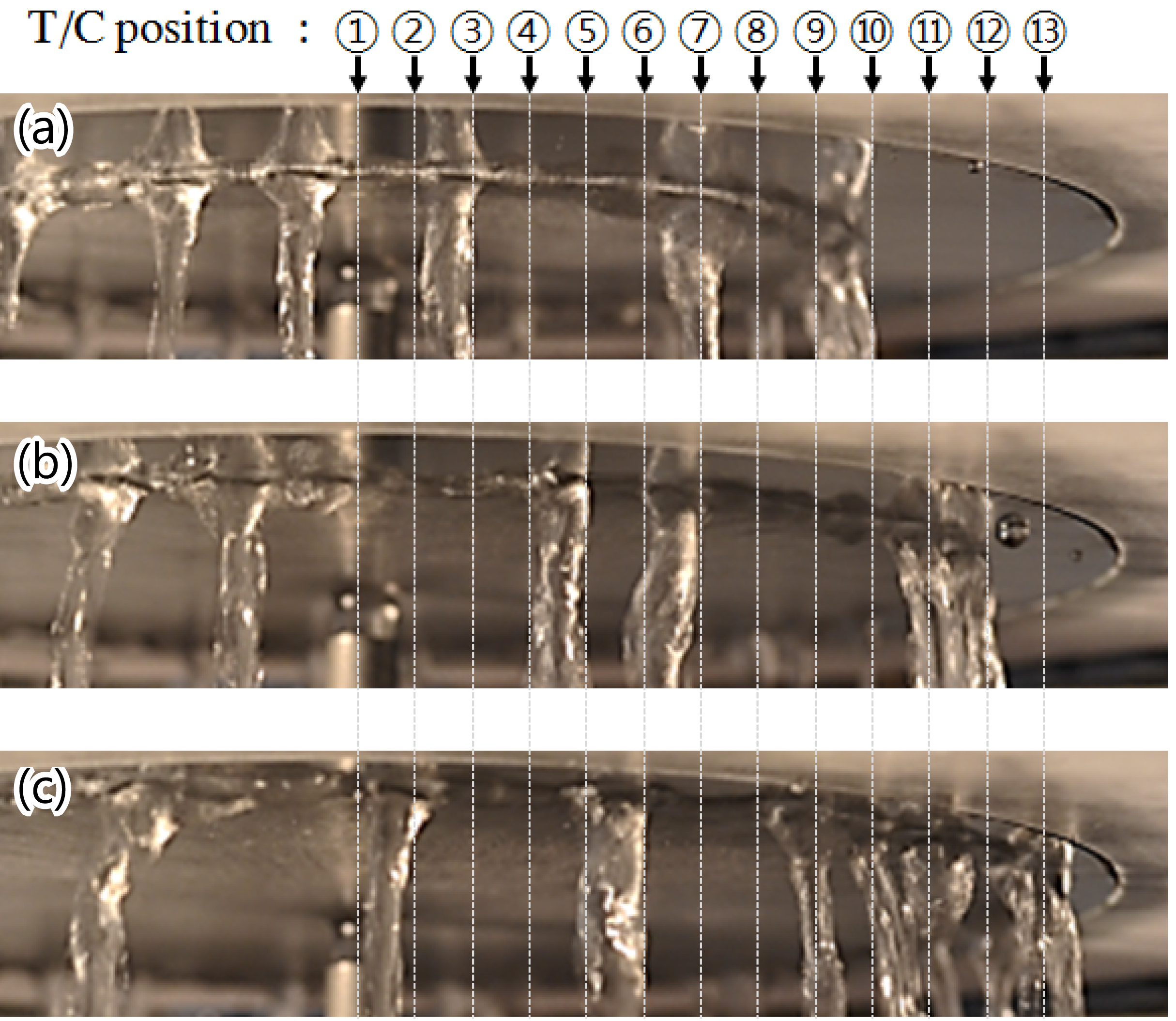

Fig. 6은 가시화 사진 중 일부로 각 유량별 등온조건이 80℃, 직경이 8 mm 그리고 H/D가 1일 때 각 유량별 유동 가시화 사진이며, 사진 상단의 ①~⑬

번호는 각 열전대의 위치를 나타낸다. 노즐에서 분사된 증류수는 충돌이후 벽제트를 형성하여 반경방향으로 진행하며 유량에 따라 각각 ⑩, ⑫ 및 ⑬ 지점에서

수개의 물기둥을 형성하며 낙하 한다. 낙하지점에서의 유동은 수평유동이 수직유동으로 방향의 전환이 발생하고, 물기둥을 형성하면서 낙하하는 구조이다.

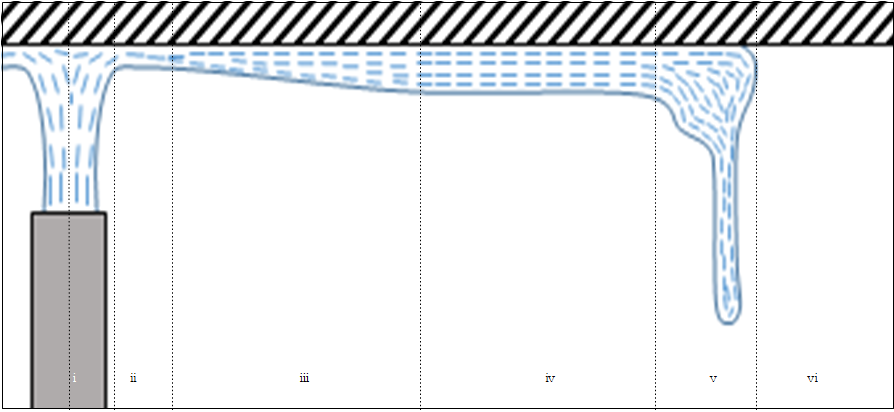

또한, 낙하지점 이후의 영역은 접수유동이 일어나지 않으므로 물에 의한 강제대류가 아닌 공기에 의한 자연대류의 영향을 받는다. Fig. 7은 Fig. 6의 유동현상을 도시한 것으로 유동의 영역을 구분하여 도시한 그림이다. 열전대 위치를 기준으로 하여 실험과정동안 유동 가시화 사진을 분석하여 6개의

영역으로 분류하였다. Fig. 7의 i영역은 제트류가 충돌하는 충돌영역이며, ii영역은 상향 제트류가 방향을 전환하여 가속유동이 일어나는 유동방향전환영역, iii영역은 유동이 일정한

유속을 유지하는 등속유동영역, iv영역은 유동의 유속이 감소하는 감속유동영역, v영역은 반경방향으로 진행하던 유동이 정체되면서 수직방향으로 낙하하는

낙하유동영역 그리고 vi영역은 낙하이후 공기에 의해 자연대류가 이루어지는 자연대류 영역이다. 이 영역들의 경계는 유량과 노즐의 직경에 따라 다소 변화가

있으며, 가시화사진 판독과 육안관찰로써는 설정이 어려운 ii와 iii영역의 경계, iii와 iv영역의 경계는 Azuma and Hoshino(8)의 연구결과를 참조하였다.

Fig. 6. Visualization results of impinging jet at 80℃

D = 8 mm, H/D = 1, various G(L/min);

(a) 3.6, (b) 4.6, (c) 5.6.

Fig. 7. Sectional view of flow region.

육안 관찰 및 가시화 사진 분석결과 온도조건 변화에 따른 유동형태 변화는 찾을 수 없었으며, 직경이 증가할수록 접수 반경이 줄어드는 것을 볼 수

있었다.

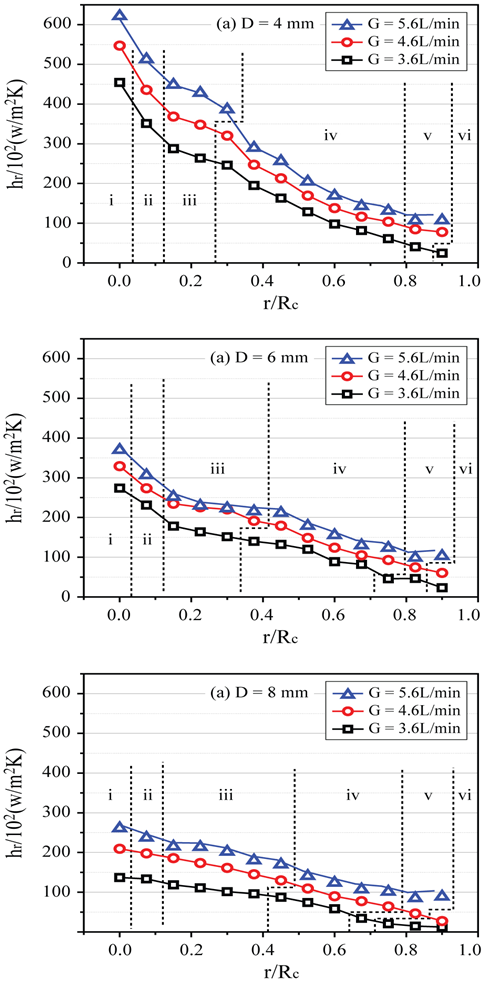

Fig. 8(a), Fig. 8(b) 그리고 Fig. 8(c)은 실험의 전체 결과 중 등온조건 80℃에서 노즐직경 4, 6 및 8 mm에 대한 국소열전달계수(hr)의 분포를 제시한 것이다. 그래프의 x축은 원형시편의 중심에서 반경방향으로의 거리(r)과 원형시편의 반지름(Rc)의 비인 반경비(r/Rc)를 나타내며,

y축은 국소열전달계수(hr)이다. 그래프의 i~vi표기는 Fig. 6에 제시한 영역에 해당된다.

Fig. 8. The effect of flow rate on local heat transfer coefficient, at Tc = 80℃.

Fig. 8(a)는 노즐직경이 4 mm일 때의 값을 제시한 것으로 r/Rc = 0에서 (hr)이 가장 크게 나타나고 0 〈 r/Rc ≤ 0.15 영역에서 (hr)이 급격하게 감소하다가, 0.15 〈 r/Rc 〈 0.3에서 완만하게 감소한다. 0.3 ≤ r/Rc 〈 0.8에서는 2차 곡선 형태로 급격하게 감소하고,

r/Rc ≥ 0.8에서는 일정한 값을 보인다. r/Rc = 0에서 (hr)이 다른 영역 보다 큰 차이로 크게 나타난 것은 분류된 제트류가 충돌하는 곳(i)으로 담금질효과에 의한 열전달효과 때문이며 0 〈 r/Rc ≤ 0.15에서

(hr)이 급격하게 감소하는 것은 이 영역이 충돌제트의 방향전환이 일어나는 영역(ii)으로 열전달효과가 작기 때문이며, 0.15 〈 r/Rc 〈 0.3에서

(hr)값이 완만하게 감소하는 것은 이 영역의 등속유동(iii)으로 인한 열전달효과 때문이다. 또한, 0.3 ≤ r/Rc 〈 0.8에서 (hr)값이 2차 곡선 형태로 급격하게 감소하는 것은 이 영역이 감속유동(iv)과 중력의 영향으로 제트류의 등온면 접선속도가 반경이 증가할수록 현저하게

감소하기 때문이고, r/Rc ≥ 0.8에서 (hr)이 일정한 값을 나타내는 것은 낙하유동영역(v)에서 유동의 정체로 인해 열전달율이 동일하기 때문이다.

Fig. 8(b) 및 Fig. 8(c)는 노즐직경(D)이 6과 8 mm 인 경우로 경우 4 mm와 같이 r/Rc = 0에서 (hr)이 가장 크게 나타나고 r/Rc = 0.15까지 급격히 떨어지고 그 후 하류로 완만하게 떨어지지만, 4 mm일 때 보다 직경이 6 그리고 8 mm로

증가할수록 (hr)값들은 작아지고, r/Rc 증가에 따른 (hr)값의 감소율도 완만해진다. 직경 8 mm일 때는 동일한 유량에서 4 mm일 때 보다 전 영역에서 값들이 아주 작은 값을 보이며, 전 영역 중 충돌영역

r/Rc = 0에서 그 차이가 크게 나타나 유량 5.6 L/min일 때 1/2.4, 4.6 L/min일 때 1/2.7, 3.6 L/min일 때 1/3.5배로

감소하고 있다. 또한 r/Rc 증가에 따른 (hr)값의 감소율도 아주적어서 충돌영역의 (hr)값과 낙하영역의 (hr)값의 차이가 4 mm일 때는 6.5배 정도 이지만 8 mm일 때는 1.5배 정도이다.

Fig. 8(c) G = 3.6 L/min의 vi영역(r/Rc ≤ 0.75)에서 (hr)이 작은 값에서 일정하다. 이는 v영역에서 물이 수직 낙하하며 반경방향으로 더 이상 진행하지 않아 vi영역에서 공기에 의한 자연대류만 일어나게 되어

나타나는 결과이다. 자연대류에 의해 열전달이 발생하기 때문에 (hr)값은 물에 의한 강제대류 영역보다는 적어지고 감소경향은 서서히 감소한다. Fig. 6의 가시화 사진 중 (a)의 ⑪~⑬, Fig. 7 (c)에서 D = 8 mm의 r/Rc = 0.75~0.9가 이에 해당된다.

실험 조건 등온시편 온도 60℃와 70℃의 연구결과에서, 등온시편온도가 감소할수록 (hr)값들은 감소하지만, 상기에 제시한 열전달 현상과 같은 현상을 볼 수 있었다.

3.2 유량 및 직경비와 평균열전달계수 상관관계

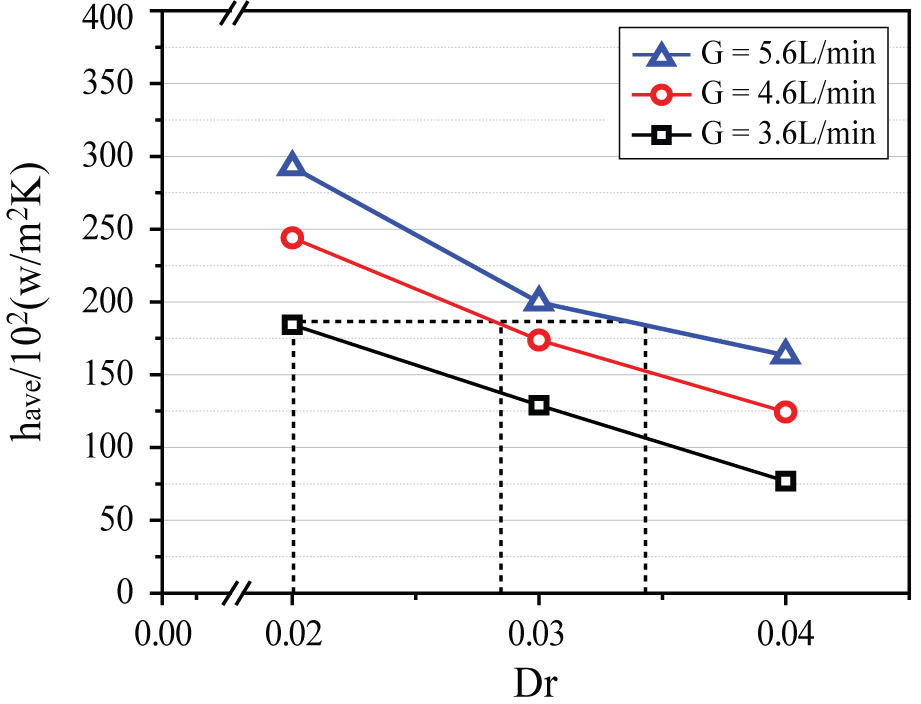

Fig. 9는 실험결과 중 등온조건이 80℃일 때, 노즐 유량에 따른 직경비(Dr)에 대한 평균열전달계수(have) 변화를 제시한 것이다. have는 원형시편 전 영역에 대한 hr의 평균값이다.

Fig. 9. Average heat transfer coefficients at versus Dr, Tc = 80℃, H/D = 1.

그림에서 일정 Dr에 대한 유량이 증가할수록 have값이 증가 하지만, 일정유량에서 Dr이 증가하면 have값은 감소한다. 이러한 결과는 일정유량에서 노즐직경이 작을수록 have값이 증가하는 것을 보여주고 있다.

그래프의 점선은 have값에 대한 유량과 Dr값의 등가성을 검토하기 위한 것으로 유량 3.6 L/min에서 Dr값이 0.02일 때 have = 18736 W/m2·K를 기준으로 각 유량 4.6 L/min 및 5.6 L/min에서 이 값과 동일한 have값을 가지는 Dr값의 위치를 나타낸 것이다.

3.3 무차원 상관관계

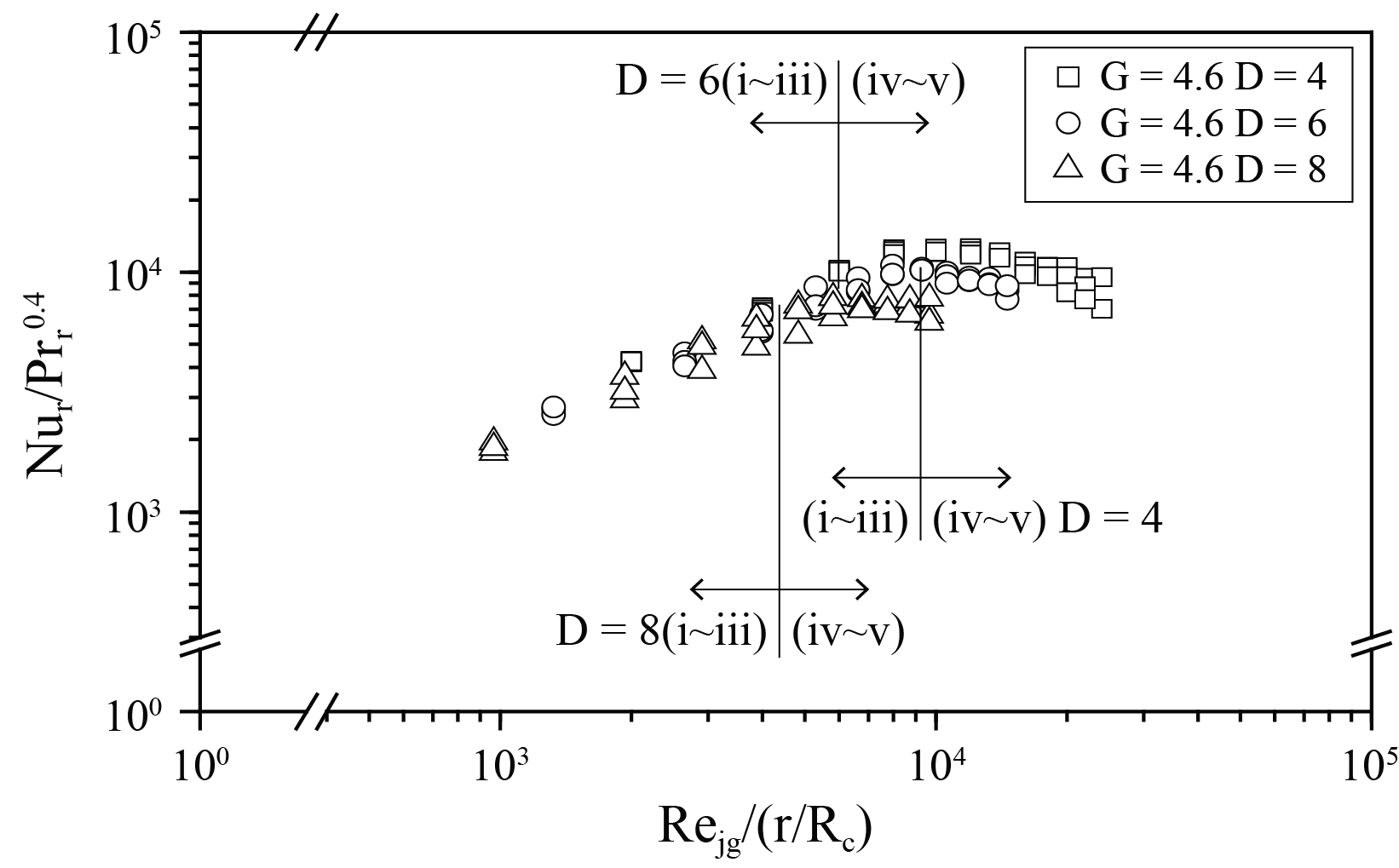

Fig. 10은 실험결과 중 유량이 4.6 L/min이고, 등온면이 60, 70 및 80℃ 일때 국소 Rejg(r/Rc) 값에 대한 Nur, Prr 값들의 상관관계를 제시한 것이다. 그래프의 형태는 충돌영역, 유동방향전환 영역 및 등속유동영역(i~iii)에서는 일정한 직선비례관계를 나타내고,

감속 및 낙하유동영역(iv~v)에서는 분산분포를 나타낸다. 동일한 유량에서 노즐직경이 적을수록 큰 값을 나타내지만 노즐직경이 달라도 그 형상은 일정한

패턴을 유지하는 것을 볼 수 있다. 또한 등속유동영역의 우측 끝단에서 Nur/Prr0.4값이 최대가 되고 이후 영역에선 감소한 경향을 나타내고 있다.

Fig. 10. Correlation of Nur/Prr0.4versus Rejg(r/Rc) at G = 4.6 L/min.

4.6 L/min에서의 이러한 결과는 유량 3.6 L/mim와 5.6 L/mim에도 같은 결과를 얻었다.

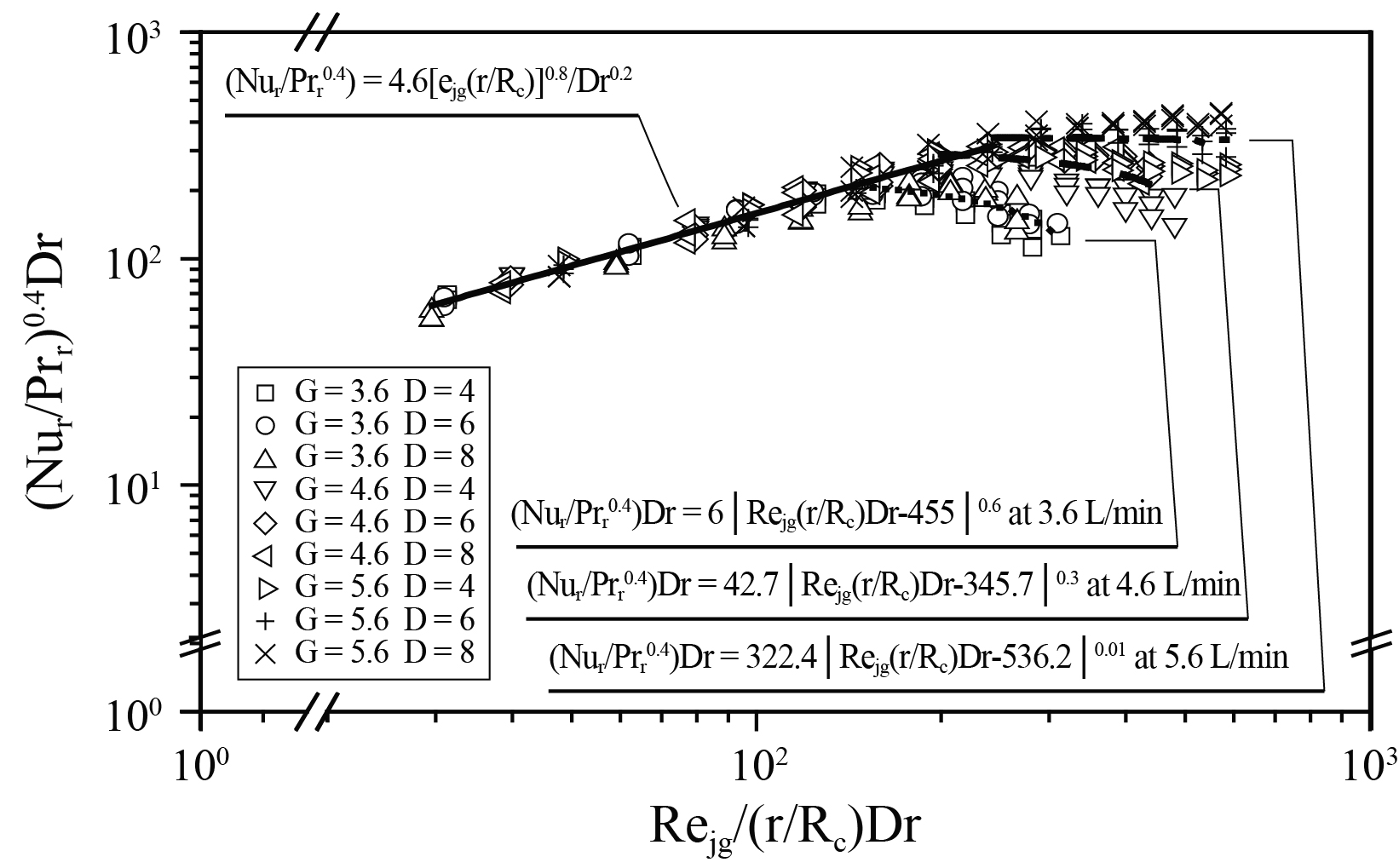

이상의 결과로부터 전체 실험결과에 대하여 일정 상관관계식을 도출하기 위하여 Nur/Prr0.4과 Rejg(r/Rc) 값에 Dr 값을 곱하여 도시한 결과 Fig. 11과 같은 그래프를 얻었다.

Fig. 11. Correlation of (Nur/Prr0.4) Drversus Rejg(r/Rc)Dr.

그래프 내 기술된 식들은 이들 값들에 대한 Curve- Fitting한 결과로 아래와 같이 식(7)

식(8)

식(9)

식(10)을 얻었다.

전체 실험결과 중 충돌, 유동방향전환 및 등속유동영역(i~iii)에 대하여 29.59≤Rejg(r/Rc)Dr≤242.6에서 결정계수 R2 = 0.92988일 때 식(7)과 같이 하나의 식으로 수렴되는 결과를 얻었다.

감속 및 낙하유동영역(iv~v)에서는 결과 값들이 분산되어 있지만 유량별로 일정 패턴을 나타내어 유량 3.6 L/min에 대하여 154.75≤Rejg(r/Rc)Dr≤313.07에서 결정계수R2 = 0.52943일 때 식(8), 4.6 L/min에 대하여 200.15≤Rejg(r/Rc)Dr≤480.37에서 결정계수 R2 = 0.31187일 때 식(9), 5.6 L/min에 대하여 246.75≤Rejg(r/Rc)Dr≤584.99에서 결정계수 R2 = 0.31187일 때 식(10)을 각각 산출 하였다. 산출 결과에서 결정계수 값 R2이 감속 및 낙하영역에서 적은 값으로 나타나는 것은, 즉 그래프에서 나타난 바와 같이 충돌, 유동방향전환 및 등속유동영역보다 Rejg(r/Rc)Dr 값이 증가할수록 (Nur/Prr0.4)Dr 값이 더욱 분산되는 것은 감속 및 낙하영역에서는 유동의 감속, 낙하에 의한 유동의 파동현상, 그리고 낙하영역 우측의 자연대류 영향 등으로 인하여

열전달에 미치는 요소가 복합적으로 작용하기 때문이며 유량에 따라 그 변동성이 크기 때문인 것으로 사료 된다.

4. 결 론

하향 원형시편의 등온조건이 60, 70 및 80℃인 경우에 대하여, 직경이 4, 6 및 8 mm인 상향 원형노즐이 노즐과 원형시편사이의 간극비(H/D)가

1인 상태에서 노즐유량 3.6, 4.6 및 5.6 L/min을 각각 분사할 때, 열전달 현상을 연구한 결과 다음과 같은 결론을 얻었다.

(1) 상향 제트류는 하향 등온표면에서 5개의 유동영역으로 나타나며, 국소열전달계수(hr) 값은 충돌영역에서 담금질효과로 인해 가장 높게 나타나고 이후 등속유동영역에서는 완만히 감소하다 감속유동영역에서는 급격히 감소한다. 이후 낙하유동영역에서

유동이 낙하하기 전 유동의 정체로 국소열전달계수가 일정한 값을 나타내며 자연대류영역에서는 작은 값을 나타낸다.

(2) 일정 노즐직경에서는 유량이 증가할수록 국소열전달계수(hr) 값과 평균열전달 계수(have) 값은 증가 하지만, 유량이 일정한 상태에서 노즐직경이 적을수록 국소열전달계수(hr) 값과 평균열전달 계수(have) 값은 증가한다.

(3) 일정유량에서 직경비의 증가 즉, 노즐의 출구유속이 감소할 때, 제트류의 유동이 중력의 영향을 많이 받아 열전달율이 감소한다.

(4) 충돌, 유동방향전환 및 등속유동영역에서는 전체 실험조건의 전 유량(29.59≤Rejg(r/Rc)Dr≤242.6)에서 (Nur/Prr0.4)Dr=4.6[Rejg(r/Rc)Dr]0.8, 감속유동 및 낙하유동영역에서는 제트의 유량이

3.6 L/min(154.75≤Rejg(r/Rc)Dr≤313.07)일 때

(Nur/Prr0.4)Dr=42.7|Rejg(r/Rc)Dr-345.7|0.3,

4.6 L/min(200.15≤Rejg(r/Rc)Dr≤480.37)일 때

(Nur/Prr0.4)Dr=92.4|Rejg(r/Rc)Dr-16.8|0.2,

5.6 L/min(246.75≤Rejg(r/Rc)Dr≤584.99)일 때

(Nur/Prr0.4)Dr=322.4|Rejg(r/Rc)Dr-536.2|0.01의 상관관계식을 각각 얻었다.

후 기

이 논문은 2013년도 안동대학교 특별 연구비에 의하여 연구되었습니다.

References

Martin H., 1977, Heat and mass transfer between impinging gas jets and solid surfaces,

Adv. Heat Transfer, Vol. 13, pp. 1-60

Hoogendoorn C. J., 1977, The effect of turbulence on heat transfer at a stagnation

point, Int. J. Heat and Mass Transfer, Vol. 20, No. 12, pp. 1333-1338

Vader D. T., Incropera F. P., Viskanta R., 1991, Local convective heat transfer from

a heated surface to an impinging, planar jet of water, Vol. 34, No. 3, pp. 611-623

Zumbrunnen D. A., Incropera F. P., Viskanta R., 1989, Convective Heat Transfer distribution

on a Plate Cooled by a Planar Water Jet, ASME Transactions, Journal of Heat Transfer,

Vol. 111, No. 4, pp. 889-896

Chen Y. C., Ma C. F., Qin M., Li Y. X., 2005, Theoretical study on impingement heat

transfer with single-phase free-surface slot jets, Int. J. Heat and Mass Transfer,

Vol. 48, No. 16, pp. 3381-3386

Azuma T., Hoshino T., 1984, The Radial Flow of a Thin Liquid Film(1st report, Laminar-turbulent

Transition), Bulletin of JSME, Vol. 27, No. 234, pp. 2739-2746

Azuma T., Hoshino T., 1984, The Radial Flow of a Thin Liquid Film(2nd Report, Liquid

film Thickness), Bulletin of JSME, Vol. 27, No. 234, pp. 2747-2754

Azuma T., Hoshino T., 1984, The Radial Flow of a Thin Liquid Film(3th report, Velocity

Profile), Bulletin of JSME, Vol. 27, No. 234, pp. 2755-2762

Azuma T., Hoshino T., 1984, The Radial Flow of a Thin Liquid Film(4th Report, Stability

of Liquid Filmand Wall Pressure Fluctuation), Bulletin of JSME, Vol. 27, No. 234,

pp. 2763-2770

Azuma T., Hoshino T., 1985, The Radial Flow of a Thin Liquid Film(5th report, Influence

of Wall Roughness On Laminar-turbulent Transition), Bulletin of JSME, Vol. 28, No.

242, pp. 1682-1689

Kim K. T., Eom Y. K., 2009, The Study of Heat Transfer on a Heated Circular Surface

by an Impinging, Circular Water Jet with the Low Velocity Against the Direction of

Gravity, Trans. Korean Soc. Mech. Eng. B, Vol. 33, No. 12, pp. 983-991

Eom Y. K., 2014, The Study of Heat Transfer on a Isothermal Circular Surface by an

Impinging, Circular Water Jets with the Low Velocity Against the Direction of Gravity,

KHENS, Vol. 25, No. 4, pp. 449-458

Wadsworth D. C., Mudawar I., 1990, Cooling of a Multichip Electronic Module by Means

of Confined Two-Dimensional Jets of Dielectric Liquid, ASME J. Heat Transfer, Vol.

112, No. 4, pp. 891-898

Holman J. P., 2012, Experimental Methodes for Engineers 8th:3.4 Uncertainty Analysis

and Propagation of Uncertainty, Mcgraw-hill.