Kim Sung Woo

(김성우)

1

Baek Changhyun

(백창현)

2

Song Kang Sub

(송강섭)

1

Kim Yongchan

(김용찬)

3†

-

Department of Mechanical Engineering, Graduate School Korea University, Seoul, 02841,

Republic of Korea

(고려대학교 기계공학과 대학원)

-

Department of Mechanical and Control Engineering, The Cyber University of Korea, Seoul,

03051, Republic of Korea

(고려사이버대학교 기계제어공학과)

-

Department of Mechanical Engineering, Korea University, Seoul, 02841, Republic of

Korea

(고려대학교 기계공학과)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Plate-shell heat exchanger, Heat transfer, Pressure drop, Condensation

키워드

Plate-shell 열교환기, 열전달, 압력강하, 응축

기호설명

A:전열 면적 [m2]

b:전열판 골 깊이 [mm]

Bo:비등 수

Cp:비열 [W/kg-K]

Dh:수력 직경 [mm]

f:마찰계수

G:질량유속 [kg/m2s]

g:질량가속도 [m/s2]

h:열전달계수 [W/m2-K]

k:열전도율 [W/m-K]

L:전열판 단위길이 [mm]

l:골 길이 [mm]

:질량유량 [kg/s]

N:전열판 개수

Nu:누셀트 수

P:압력 [Pa]

Pr:프란틀수

Q:열교환량 [W]

q:열유속 [W/m2]

Re:레이놀즈 수

T:온도 [℃]

U:총괄열전달계수 [W/m2-K]

u:속도 [m/s]

v:비체적 [m3/kg]

x:건도

그리스 문자

β:셰브론 각도 [°]

μ : 동점성계수 [N-s/m2]

ρ :밀도 [kg/m3]

하첨자

a:가속도

ele:높이차

eq:등가

fg:포화기체와 액체의 차이

g:기체

i:입구

l:액체

lmtd:대수평균 온도차

m:평균값

man:입출구 포트

o:출구

r:냉매

sat:응축상태

tot:전체

tp:이상상태

w:물

1. 서론

에너지의 효율적인 관리 및 고효율 에너지 회수를 위하여 고효율의 열교환기 개발과 설계가 요구되고 있다. 다양한 산업공정에 따라 어떤 형태의 열교환기를

선정하느냐에 따라 전체 에너지 비용이 크게 절감되기 때문에 열교환기 최적설계는 중요한 부분으로 자리 잡고 있다. Plate-shell 열교환기는 기존

실린더-셸 열교환기의 높은 압력, 온도조건하에서의 운전 가능성과 판형 열교환기의 우수한 열전달 성능의 장점을 조합한 형태이다. 또한, 판이 실린더

셸에 둘러싸여 있고, 기존의 판형 열교환기가 직사각형의 전열판을 사용하는 것과는 다르게 원형의 전열판을 사용한다. 직사각형의 전열판은 모서리부분에서

응력의 편중이 발생하지만 원형의 경우 전열판이 유체로부터 받는 부하를 고르게 분포시킬 수 있다.

냉매의 이상유동 열전달 및 압력특성에 관한 연구는 일부 냉매에 한해서만 진행되어 왔다. Yan et al.

(1)은 판형 열교환기에서 R134a의 응축 열전달계수와 압력강하 특성을 증기 건도, 질량유속, 열유속 및 응축압력을 변화시키면서 실험적으로 고찰하였다.

실험결과 응축 열전달계수 및 압력강하가 냉매의 질량유속에 비례하여 증가하고, 동일 조건에서 압력강하의 증가 폭이 응축 열전달계수와 비교하여 더 크게

나타났다. 그리고 낮은 열유속 조건의 응축과정에서 건도 변화에 따른 급격한 열전달계수의 증가가 나타났다. 실험결과를 바탕으로 열전달계수 및 압력강하

상관식을 누셀트 수와 마찰계수를 이용하여 제시하였다. Kuo et al.

(2)은 판형 열교환기에서 R-410A의 응축열전달 및 압력강하에 관한 실험적인 연구를 수행하였다. 증기 건도, 질량유속, 열유속 및 응축압력이 응축열전달계수

및 압력강하에 미치는 영향을 고찰하였고, 열전달계수 및 마찰계수에 관한 상관식을 제시하였다. 응축열전달계수와 그에 따른 압력강하가 평균 건도에 선형적으로

비례하여 증가하는 경향을 나타냈다. 냉매 질량유속과 열유속이 증가함에 따라 열전달계수와 압력강하가 증가하였다.

기존 연구에서는 이처럼 주로 판형열교환기 내에서 한정된 종류의 냉매의 이상유동열전달 및 압력강하에 관한 연구가 진행되었다. 하지만 Plate-shell

열교환기가 폭넓게 사용되기 위해서는 다양한 냉매의 이상유동열전달 및 압력강하에 대한 연구가 필요하다. 본 실험에서 냉매로 사용된 R245fa는 오존

파괴지수가 0인 친환경냉매로써 앞으로 다양한 산업에 자주 이용될 것으로 보인다. 따라서 본 연구에서는 Plate-shell 열교환기에서 운전변수를

변화시켜가며 R245fa의 응축열전달계수 및 압력강하 성능특성을 측정하였다. 또한 실험결과를 바탕으로 냉매의 평균 건도, 질량유속, 열유속 및 응축압력을

고려한 응축열전달계수 및 압력강하 상관식을 개발하였다. 본 연구의 실험결과는 R245fa를 냉매로 사용하는 산업용 Plate-shell 열교환기를

설계하는데 유용할 것으로 판단된다.

2. 실험장치 및 실험방법

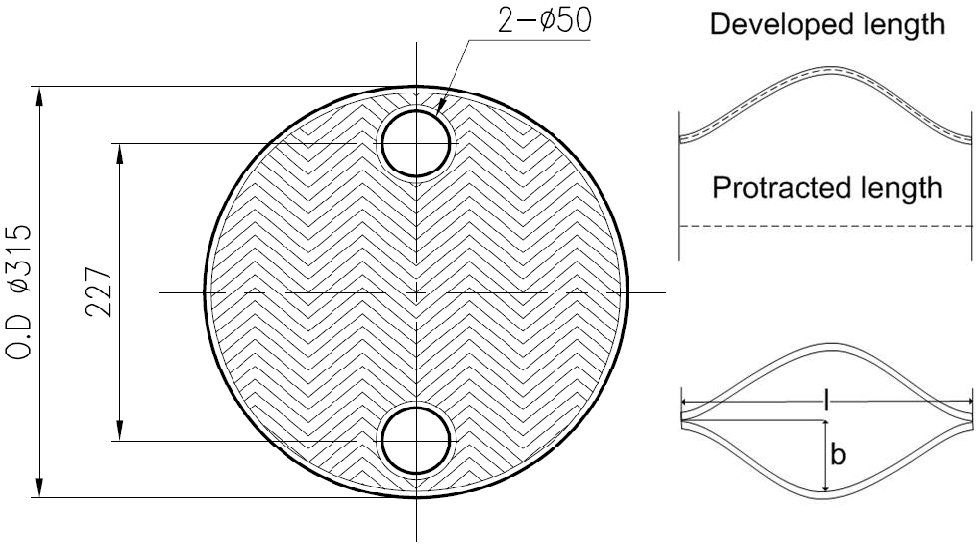

Fig. 1은 본 연구에 사용된 Plate-shell 열교환기 전열판의 형상이다. 형상은 아래 그림과 같으며 쉐브론 각도는 50도로 유로는 37개의 대향류로

구성하였다.

Fig. 1. Schematic of the tested plate.

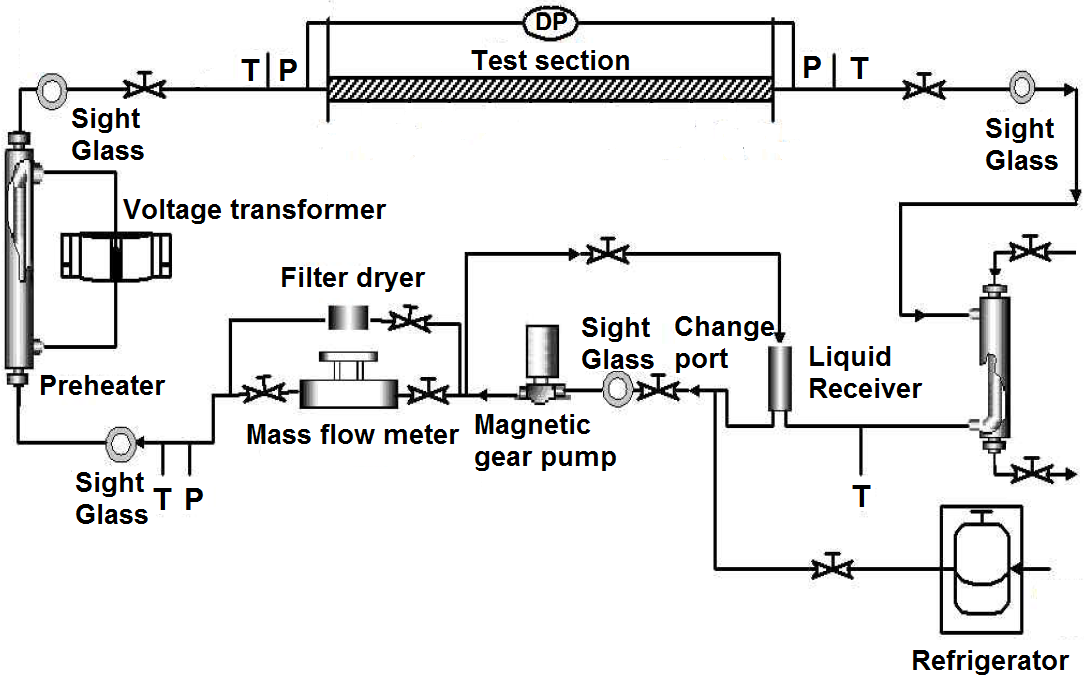

Fig. 2는 Plate-shell 열교환기 냉매측 열전달계수 및 압력강하 성능특성을 측정하는 장치의 개략도이다. 냉매 순환부에서 시험부를 통과한 냉매는 칠러에

의해 냉각된 저온수와의 열교환를 통하여 과냉 액체상태가 된다. 과냉 액체상태가 된 냉매는 수액기를 거쳐 냉매를 순환시키는 역할을 하는 마그네틱 기어펌프를

지난다. 시험부에 공급되는 냉매를 고온상태로 충분히 가열하기 위해 30 kW용량의 전기히터를 설치하였다. 과냉각 상태였던 냉매는 히터를 지난 후 이상상태가

되고 시험부에서 물과 열교환하게 된다. 시험부 내 냉매압력은 시험부 후단에 설치한 10 RT급 판형 열교환기를 적용하여 조절하였다.

Fig. 2. Schematic of the experimental setup.

시험부에 공급된 물은 가압탱크를 이용하여 실험조건에 맞춰 유량과 온도를 조절하면서 열전달계수 및 압력강하를 측정하였다. 각 순환부의 유량은 인버터를

장착한 펌프로 제어하고 유체 온도는 탱크 내 가열히터로 제어하였다. 가열히터의 출력은 전력조정기(TPR)를 사용하여 조절하였고, 히터의 열량은 디지털

파워미터(WT310-F-C2, accuracy ±0.1%)로 측정하였다. 열교환기 압력강하는 열교환기 입․출구에 설치한 압력계(P201, accuracy

±0.2%)를 이용하여 측정하였다. 시험부 입·출구와 수액기 입구, 그리고 가열히터의 입구에서 냉매의 온도를 온도센서(Omega A class, accuracy

±0.05℃)를 이용하여 측정하였다. 시험부 내 냉매의 유량은 여과기를 거쳐 질량유량계(Yokogawa, RCCX34, 0~977 kg/h, accuracy

±0.52%)로 측정하였다. 측정장비 오차분석을 통하여 예측한 응축열전달 계수의 오차는 약 ±2.7%이며 압력강하의 오차는 ±0.5%였다. Plate-shell

열교환기에서 R245fa의 건도, 열유속, 질량유속 및 냉매의 포화압력을 변화시키면서 응축열전달계수 및 압력강하 성능특성을 측정하였다.

실험은 평균 건도는 0.22~0.82, 질량유속은 3~5 kg/m

2s, 포화압력은 0.61~0.81 MPa, 열유속은 1~3 kW/m

2까지 변화시키며 수행하였다. 냉매측 응축열전달계수를 구하기 위해 필요한 물측 열전달계수는 물-물 단상열전달 실험결과를 바탕으로 Fernandez-Seara

et al.

(3)이 제안한 수정된 Wilson plot method를 바탕으로 구하였다. 물-물 단상열전달 실험을 통하여 물측 열전달계수에 관한 상관식을 도출하였고,

판측과 셸측의 열평형은 ±3% 이내에서 일치하였다.

3. 실험데이터 처리

응축열전달 실험에서 입구 및 출구 건도는 측정된 열량과 엔탈피 차를 이용하여 계산하였다. 평균건도는 입구와 출구 건도의 평균값으로 정의하였다. 총괄열전달계수를

계산하기 위해서 저온측(물측) 열전달량은 식(1)을 적용하여 구하였다.

열전달량과 대수평균 온도차에 관한 식은 다음과 같이 나타낼 수 있다.

식(2)에서 총괄 열전달계수 U는 저온측과 고온측의 대류 열저항과 전열판의 전도 열저항으로 다음과 같이 나타낼 수 있다.

h

w와 h

r은 각각 물의 단상열전달계수와 냉매의 응축열전달계수이다. h

w는 물-물 단상열전달 실험에서 도출한 상관식인

식(5)를 이용하여 계산하였다.

냉매측 응축 마찰계수를 구하기 위하여 마찰로 인한 압력강하 성분인 ΔP

tot를 시험부의 입·출구의 압력 데이터를 이용하여 계산하였다. 시험부에서 발생하는 총 압력강하량은

식(6)과 같이 나타난다.

마찰로 인한 압력강하 성분인 ΔP

f는

식(7)과 같이 총 압력강하량 ΔP

tot에서 가속도로 인한 압력강하 성분인 ΔP

a, 시험부의 입, 출구 포트에서 발생하는 압력강하 ΔP

man, 수직 상향 유동으로 인하여 생기는 압력강하 성분인 ΔP

ele를 제외한 값으로 나타냈다.

가속도 및 수직 상향 유동으로 인하여 발생하는 압력강하는 Collier

(4)가 제안한 이상상태의 기체-액체 유동 균질모델에 의하여

식(8) 및

식(9)와 같이 계산하였다. 시험부의 입·출구 포트에서 발생하는 압력강하 성분인 ΔP

man는 Shah와 Focke

(5)가 제시한

식(10)을 이용하여 계산하였다.

여기서 u

m은 평균유속을 의미한다. 균질모델에서의 평균속도는

식(11)과 같이 정의하였다.

따라서 정의에 의하여 응축 마찰계수는

식(12)와 같이 계산하였다.

4. 실험결과 및 고찰

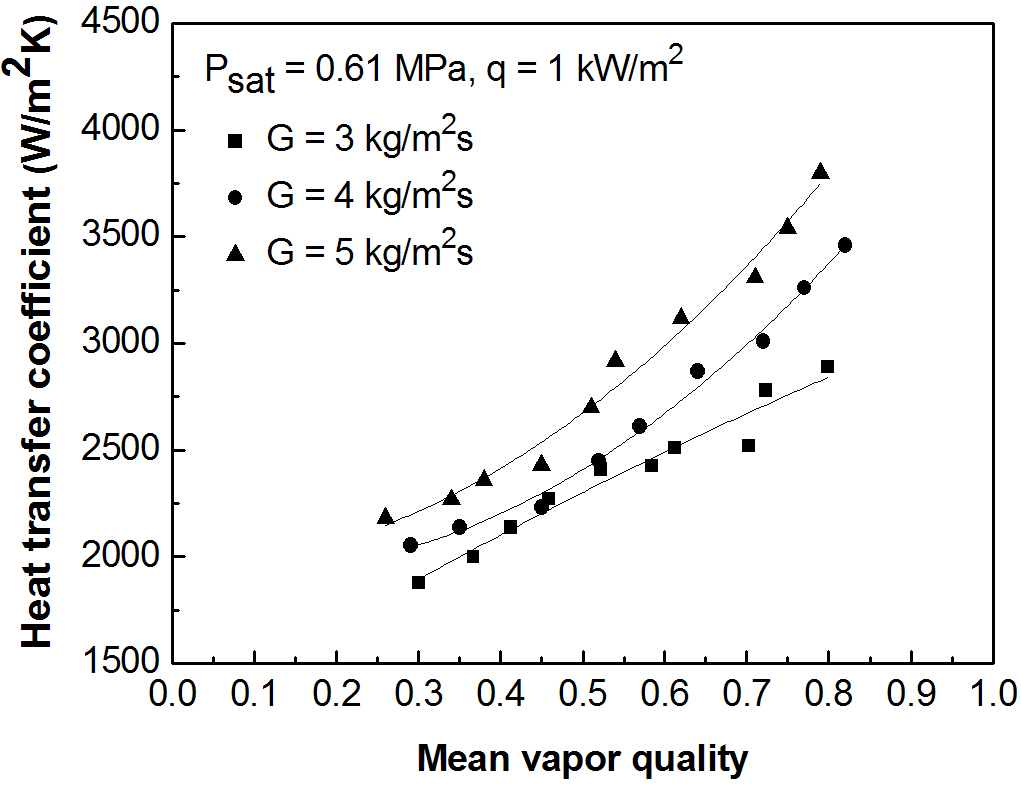

Fig. 3은 질량유속 변화에 따른 응축열전달 계수의 변화를 나타내었다. 질량유속이 증가할수록 응축열전달계수가 증가하는 경향을 보였다. 질량유속이 5 kg/m2s일 때의 열전달계수가 4, 3 kg/m2s일 때보다 각각 평균 10%, 19% 높게 나타났다. 이는 질량유속이 증가할수록 유속이 증가하여 난류도의 증가로 인해 열전달이 활발해지기 때문이다.

또한 평균건도가 증가할수록 질량유속 변화에 따른 열전달계수의 변화가 더욱 크게 나타났다. 건도가 0.5 미만일 때 보다 0.5 이상일 때 질량유속이

응축열전달계수 변화에 미치는 영향이 증가하고 있는 것을 확인할 수 있다. 평균건도가 0.3일 때는 질량유속이 3 kg/m2s에서 5 kg/m2s로 증가할 때, 응축열전달계수는 약 18% 증가하지만, 평균건도가 0.8인 조건에서는 응축열전달계수는 약 31% 증가하였다. 이는 높은 평균건도에서

액체층의 두께가 얇아져서 질량유속 증가에 따른 열전달 성능향상 효과를 더욱 증가시키기 때문이다.

Fig. 3. Condensation heat transfer coefficient with mean vapor quality at various mass fluxes.

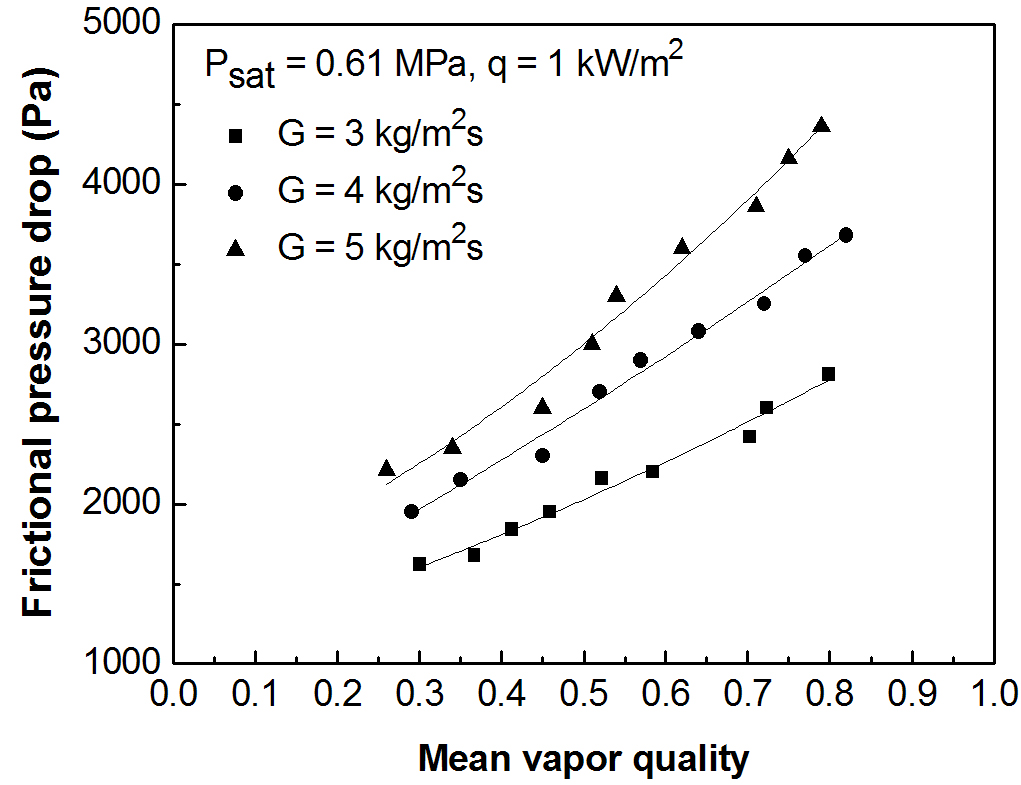

Fig. 4는 질량유속의 변화에 따른 압력강하의 변화를 나타내었다. 고정된 냉매 압력, 열유속 조건에서 질량유속이 증가함에 따라 냉매의 압력강하가 증가하였다.

질량유속이 5 kg/m

2s일 때의 압력강하가 3, 4 kg/m

2s일 때보다 평균적으로 각각 44%, 17% 높게 나타났다. 이는 질량유속이 증가할수록 냉매의 단위 부피당 운동에너지가 커지기 때문이다. 그에 따라

더욱 복잡한 난류가 형성이 되고 유동 저항이 커져서 압력강하가 증가하게 된다. 또한, 건도가 증가할수록 압력강하에 대한 질량유속의 영향은 더욱 크게

증가하였다.

Fig. 4. Frictional pressure drop with mean vapor quality at various mass fluxes.

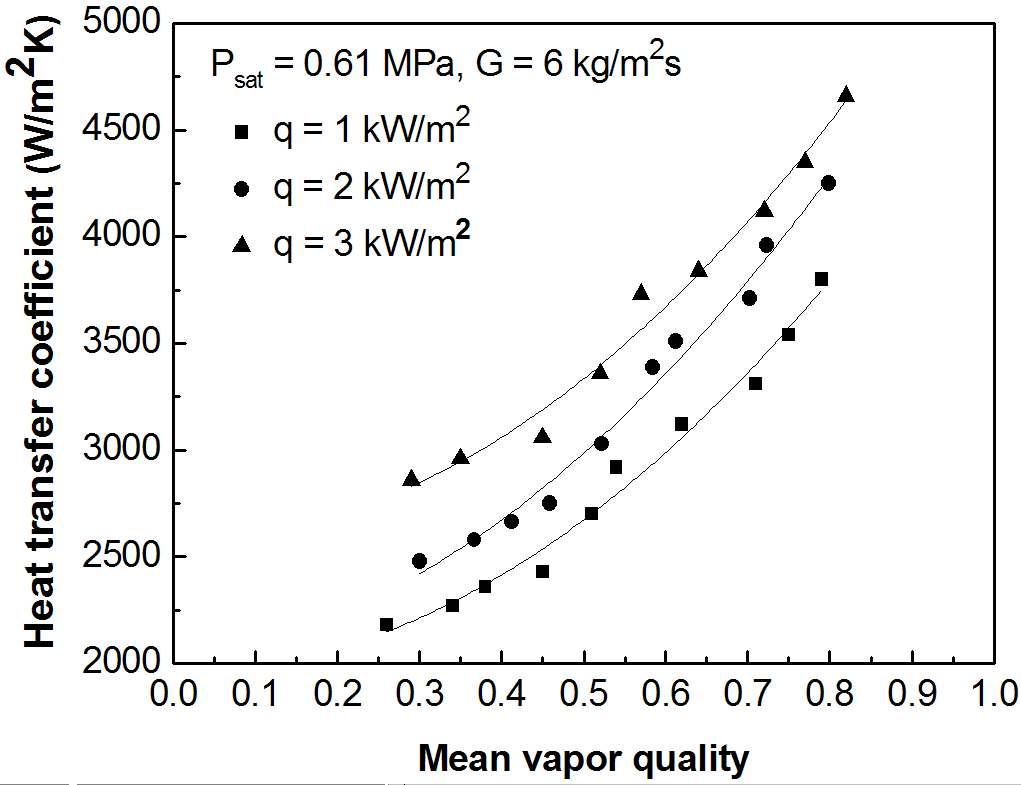

Fig. 5는 열유속의 변화에 따른 응축열전달계수의 변화를 나타내었다. 열유속이 증가함에 따라 응축열전달계수는 모든 건도에서 증가함을 알 수 있다. 열유속이

3 kW/m

2일 때의 응축열전달계수가 1, 2 kW/m

2일 때 보다 평균적으로 각각 24%, 10% 높게 나타났다. 특히 열유속의 영향은 낮은 건도에서 높게 나타났고, 건도가 증가함에 따라 열유속의 영향은

점차 감소하였다.

Fig. 5. Condensation heat transfer coefficient with mean vapor quality at various heat fluxes.

Fig. 6은 열유속 변화가 압력강하에 미치는 영향을 나타내고 있다. 열유속이 증가할수록 압력강하는 증가하는 경향을 보였다. 열유속이 3 kW/m

2일 때의 압력강하가 1, 2 kW/m

2일 때 보다 평균적으로 약 35%, 18% 높게 나타났다. 일반적으로 관내유동에서는 열유속의 변화에 따른 압력강하의 영향은 크지 않는 것으로 보고되고

있는데, 본 연구에서 적용한 Plate-shell 열교환기에서는 상대적으로 열유속의 영향이 크게 나타났다. 이는 열유속이 큰 경우 액체필름의 두께가

증가하여 점성계수 및 유동저항을 증가시켜 압력강하를 증가시키는 효과를 얻은 것으로 판단된다.

Fig. 7은 질량유속과 열유속을 고정한 상태에서 포화압력 변화에 따른 응축열전달계수의 변화를 나타낸 것이다. 냉매의 포화압력(응축온도)이 높을수록 응축열전달계수는

감소하는 경향을 나타냈다. 냉매의 포화압력이 0.61 MPa일 때의 응축열전달계수가 0.71, 0.81 MPa일 때에 비해 각각 약 5.6%, 7.5%

높게 나타났다. 이는 환상류 유동패턴에서 포화압력이 증가할수록 액체 층의 두께가 두꺼워지고, 기포의 크기가 작아지면서

(6) 상대적으로 난류도가 감소하여 응축열전달이 위축되어 열전달계수가 감소하게 된다.

Fig. 8은 냉매의 포화압력 변화가 압력강하에 미치는 영향을 나타내고 있다. 냉매의 포화압력이 증가할수록 압력강하는 감소하였다. 냉매의 포화압력이 0.61

MPa 일 때의 압력강하가 0.71, 0.81 MPa일 때에 비해 각각 약 6.8%, 15.4% 높게 나타났다. 이러한 현상은 질량유속과 열유속을

고정한 상태에서 냉매의 포화압력이 높아질수록 액체 층의 두께가 두꺼워지면서 난류도가 감소하여 유동저항이 감소하기 때문이다.

응축열전달 및 압력강하 실험결과를 바탕으로 상관식을 개발하였다. 등가 레이놀즈 수는

(7)식(13)의 이상상태의 건도를 고려한 질량유속을 적용하여

식(14)와 같이 정의된다.

실험데이터를 종합하였을 때 응축열전달계수는 냉매의 질량유속과 열유속에 비례하는 경향을 가지는 것을 알 수 있었다. 따라서 응축열전달계수 상관식은 실험데이터를

기반으로 등가 레이놀즈 수(Re

eq), 프란틀 수(Pr)의 함수로 나타내었다.

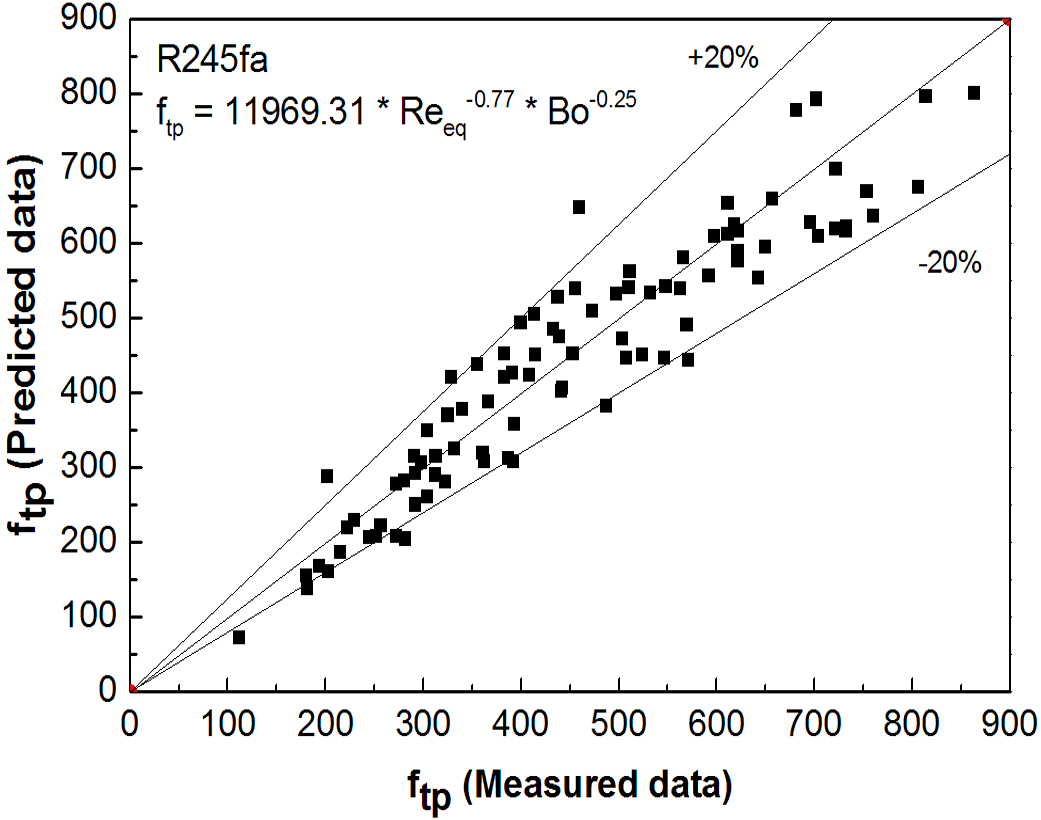

또한 마찰계수 상관식은 실험데이터를 기반으로 등가 레이놀즈 수 및 비등 수(Bo)의 함수로 제안하였다.

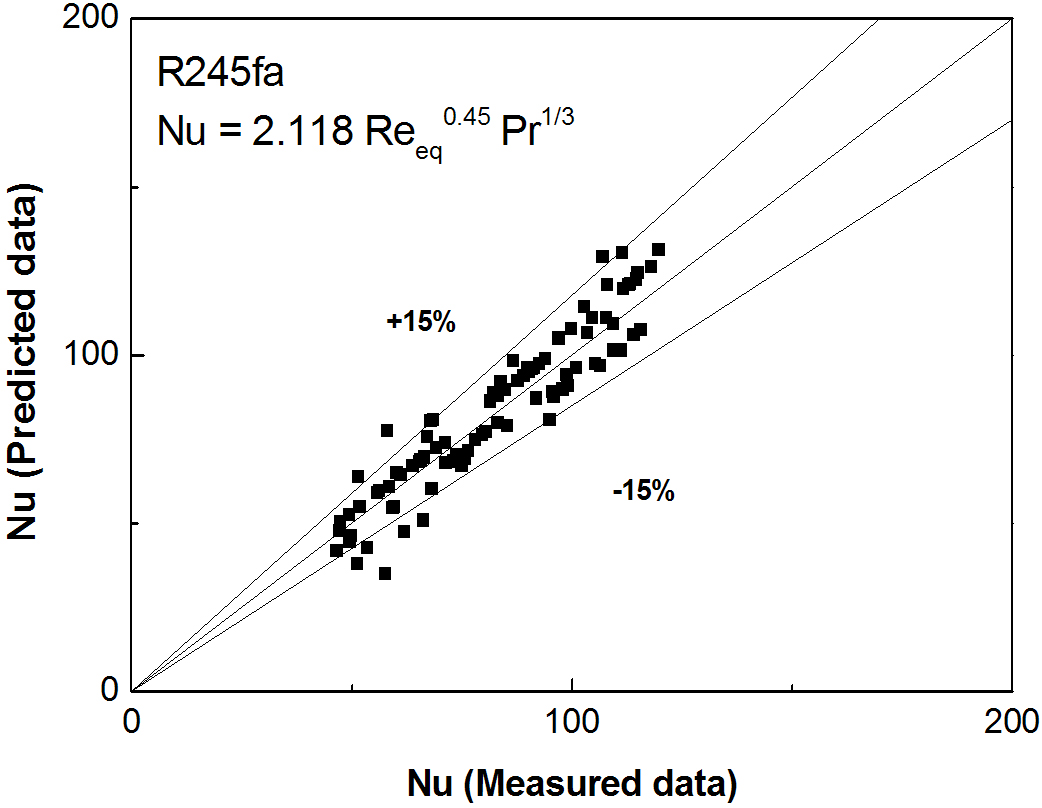

Fig. 9는 본 연구에서 제안된 응축열전달계수 상관식과 실험 데이터를 비교한 것이다. 제안된 상관식은 실험값과 비교하였을 때 90% 이상의 데이터가 ±15%

오차 범위 이내에 존재하였다.

Fig. 9. Comparison of the correlation for condensation heat transfer coefficient with the measured data.

Fig. 10은 제안된 마찰계수 상관식을 측정 데이터와 비교한 그림으로 90% 이상의 실험데이터가 ±20% 오차 범위 이내의 존재하였다. 또한 마찰계수가 감소할수록

높은 정확도를 가지는 것으로 나타났다.

Fig. 10. Comparison of the correlation for friction factor with the measured data.

5. 결 론

본 연구에서는 Plate-shell 열교환기에서 R245fa의 운전변수인 응축압력, 열유속, 질량유속 조건을 변화시켜가며 응축열전달계수 및 압력강하

특성을 실험적으로 고찰하였고 새로운 상관식을 제시하였다.

(1) 질량유속과 열유속이 증가할수록 응축열전달계수 및 압력강하가 증가하는 경향을 보인다. 질량유속이 증가함에 따라 유속이 증가하여 난류의 정도가

더 심해지기 때문에 열전달계수 및 압력강하가 증가한다.

(2) 냉매의 포화압력이 증가함에 따라 응축열전달계수 및 압력강하가 감소하였다. 이는 냉매의 포화압력이 증가함에 따라 액체 층의 두께가 두꺼워져서

난류가 억제되기 때문이다.

(3) 실험결과를 바탕으로 Plate-shell 열교환기에서 R245fa의 응축열전달계수 및 압력강하 상관식을 제시하였다. 제안한 응축열전달계수 상관식과

실험결과를 비교한 결과 약 90% 의 실험결과가 오차범위 ±15% 이내의 범위에 존재하였고, 마찰계수 상관식의 경우 실험결과가 90% 이상의 데이터가

±20% 이내의 범위에 존재하였다.

후 기

본 연구는 산업통상자원부 제조기반 산업핵심기술개발사업(생산시스템, No. 10049090)의 지원에 의해 수행되었으며 이에 감사드립니다.

References

Yan Y. Y., Lio H. C., Lin T. F., 1999, Condensation heat transfer and pressure drop

of refrigerant R-134a in a plate heat exchanger, Int. Journal of Heat and Mass Transfer,

Vol. 42, No. 6, pp. 993-1006

Kuo W. S., Lie Y. M., Hsieh Y. Y., Lin T. F., 2005, Condensation heat transfer and

pressure drop of refrigerant R-410A flow in a vertical plate heat exchanger, Int.

Journal of Heat and Mass Transfer, Vol. 48, No. 25-26, pp. 5205-5220

Fernandez-Seara J., Uhia F. J., Campo A., 2007, A general review of the Wilson plot

method and its modifications to determine convection coefficients in heat exchange

devices, Applied Thermal Engineering, Vol. 27, No. 17-18, pp. 2745-2757

Collier J. G., 1982, Convective Boiling and Condensation, Second edition, McGraw-Hill

Shah R. K., Focke W. W., 1988, Plate heat exchangers and their design theory, in :

Shah, R. K., Subbarao, E. C., Mashelkar, R. A. (Eds.), Heat Transfer Equipment Design,

Hemisphere, Washington, DC, pp. 227-254

Charnay R., Bonjour J., Revellin R., 2014, Experimental investigation of R-245fa flow

boiling in minichannels at high saturation temperatures : Flow patterns and flow pattern

maps, Int. Journal of Heat and Fluid Flow, Vol. 46, pp. 1-16

Akers W. W., Deans H. A., Crosser O. K., 1959, Condensation heat transfer within horizontal

tubes, Chemical Engineering Process Symposium Series, Vol. 55, pp. 171-176

Jassim E. W., Newell T. A., Chato J. C., 2006, Refrigerant pressure drop in chevron

and bumpy style flat plate heat exchangers, Experimental Thermal and Fluid Science,

Vol. 30, No. 3, pp. 213-222

Ayub, , , , , Vol. , No. , pp. -. Z. H., 2013, Plate heat exchanger literature survey

and heat transfer and pressure drop correlations for refrigerant evaporators, Heat

Transfer Engineering, Vol. 24, No. 5, pp. 3-16

Lee H., Li S., Hwang Y., Radermacher R., Chun H. H., 2013, Experimental investigations

of flow boiling heat transfer in plate heat exchanger at low mass flux condition,

Applied Thermal Engineering, Vol. 61, No. 2, pp. 408-415

Focke W. W., Zachariades J., Oliver I., 1985, The effect of the corrugation inclination

angle on the thermohydraulic performance of plate heat exchanger, Int. Journal of

Heat and Mass Transfer, Vol. 28, No. 8, pp. 1469-1479

Muley A., Manglik R. M., 1999, Experimental study of turbulent flow heat transfer

and pressure drop in a plate heat exchanger with chevron plates, ASME J. Heat Transfer,

Vol. 121, No. 1, pp. 110-117