Lee Dae-Woong

(이대웅)

1†

Lee Eun-Woung

(이은웅)

2

-

KTC, Research Division, Hanon Systems, 95 Sinil-sero, Daedeok-gu, Daejeon, 34325,

Korea

(한온시스템 연구본부 한국연구센터)

-

Automobile Center, Chungnam Techno Park, 10 Sucheolgil, Yesan-eup, Yesan-gun, Chungnam,

32422, Korea

(충남테크노파크 자동차센터)

Copyright © 2016, Society of Air-Conditioning and Refrigeration Engineers of Korea

keywords

Anti-freeze coolant, Distilled water, Ethylene glycol, Mixture concentration, Volume percentage

키워드

부동액, 증류수, 에틸렌글리콜, 혼합 농도, 부피비

기호설명

DI:증류수

EG:에틸렌글리콜

:질량유량 [kg/h]

T:온도 [℃]

xm:혼합 부동액 농도 [%]

ρ:밀도 [g/cm3]

ρm:혼합 부동액 밀도 [g/cm3]

1. 서론

자동차의 엔진(engine)은 화석연료를 일로 변환하여 필요한 주행을 하고 일로 변환되는 과정에서 버려지는 에너지는 폐열의 형태로 배기가스와 냉각수(coolant)로

버려지게 된다. 특히 엔진의 특성상 냉각수로 버려지는 열원은 물의 비등점을 넘어서는 고온이기 때문에 별도로 부동액(antifreezing water)이라는

냉각수를 만들어 엔진을 냉각한다.(1)

자동차에서 주로 사용되는 부동액은 증류수(DI water)와 에틸렌글리콜(EG, ethylene glycol)을 혼합하여 사용하며 주요 기능은 자동차

엔진의 부식방지와 냉각수의 어는점을 낮추어 동파를 방지하는 것이다. 이와 같이 엔진의 냉각수로 사용되는 부동액은 냉각수 온도와 부동액의 농도에 따라

차량의 연비와 내연기관의 냉각성능에도 영향을 미치게 된다.(2,3)

부동액의 농도는 증류수와 에틸렌글리콜의 혼합비율을 의미하며, 에틸렌글리콜의 혼합비율을 증가하면, 빙점과 비등점이 높아져 엔진의 온도가 올라가게 되고,

이는 냉각수로의 전열량 감소로 이어져 라디에이터(radiator)의 방열성능 저하로 이어진다. 흔히 부동액 혼합비는 체적비로 50% 정도로 사용되며,

이때 부동액의 혼합 농도는 굴절계 농도 측정 장치를 이용하여 부피 비율을 측정하고 있다.(4)

굴절계 농도 측정 장치는 비교적 쉬운 방법으로 부동액의 농도를 측정할 수 있지만, 차량 또는 설비가 정지된 상태에서만 농도를 측정할 수 있으며,

정확한 농도 측정을 위해서는 장치 제조업체에서 해당 부동액의 특성에 맞게 도표화된 굴절기의 데이터베이스가 있어야 한다. 하지만, 이는 대부분 농도

측정 장비 전문메이커의 노하우(know-how)로 공개를 꺼리고 있는 실정이다.(3)

이러한 단점을 해결하기 위하여 차량 엔진이 작동하고 있거나, 설비가 가동되고 있을 때에도 실시간으로 농도를 측정하기 위한 방법으로 음속(sound

velocity)을 이용한 방법과 U-tube 밀도계를 이용하는 방법들이 있지만, 고가의 수입제품이고, 측정 장치가 커서 사용하기가 까다롭다. 특히

차량에서 고가의 질량 유량계(mass flowmeter)를 장착하는 것은 공간적인 제약뿐만 아니라, 경제적으로도 부담이 크다.(5)

차량에서 라디에이터는 엔진을 냉각하는 열교환기로 냉각수로 사용되는 부동액의 온도차가 성능을 결정하기 때문에 온도에 따라 달라지는 부동액의 밀도차가

부동액의 혼합비에 미치는 영향은 매우 중요하다. 따라서 신뢰할 수 있는 계측기에서 실시간으로 부동액의 농도를 측정할 수 있어야 하지만, 실시간으로

부동액의 농도를 측정하기 위해서는 많은 비용이 소요되며, 이와 같은 측정 계측기를 제공하는 대부분은 외국기업들이다.(6)

냉각수의 농도, 즉 부동액의 실부피율은 라디에이터나 히터코아(heater core)와 같이 부동액을 작동유체로 하는 열교환기의 시험설비에서 신뢰성을

갖는다는 것은 매우 중요하며, 부동액의 정확한 농도 측정이 필요하게 된다. 일반적으로 부동액을 사용하는 열교환기의 성능 및 내구 시험기는 폐회로로

구성되어 있고 엔진의 냉각수를 모사하여 약 80~90℃정도의 고온 유체가 흐르기 때문에 굴절계를 이용한 부동액의 농도 측정은 측정할 때 마다 항상

설비를 정지해야 하는 불편함과, 고온 냉각수의 위험에 노출되어 있다. 이러한 이유로 소프트웨어를 이용한 농도 예측 등 여러 가지 방법들을 이용하여

부동액의 농도를 실시간으로 측정하려는 노력들이 진행되고 있으며, 부동액이 환경에 미치는 영향과 원가부담을 줄이기 위하여 부동액의 혼합비를 얼마간이라도

줄이려는 연구들이 진행되고 있다.(7,8)

본 연구에서는 자동차 엔진의 냉각 장치인 라디에이터 또는 실내에 난방을 공급하는 히터코아 열교환기의 방열성능과 내구성능을 시험하는 설비에서 냉각수

농도를 정밀하고, 보다 쉽게 측정할 수 있는 방법에 대하여 연구 하였다. 차량용 냉각수는 에틸렌글리콜과 증류수를 혼합한 부동액을 사용 하였으며, 냉각수의

보충 또는 장시간 운전시 노화 등으로 인하여 농도가 변경되면 냉각 성능이 달라지게 되고, 이는 열교관기 성능과 내구 수명에 영향을 미치게 된다. 따라서

부동액을 냉각수로 사용하는 시험 설비에서 농도 측정을 위하여 시험 설비에 기본적으로 장착되어 있는 질량 유량계와 LabVIEW 프로그램(program)을

이용하여 별도의 비용투자 없이 실시간으로 냉각수의 부동액 농도를 측정할 수 있는 프로그램을 개발하였고, 실험결과와 비교하여 타당함을 입증하였다.

2. 실험장치 및 방법

2.1 실험 장치

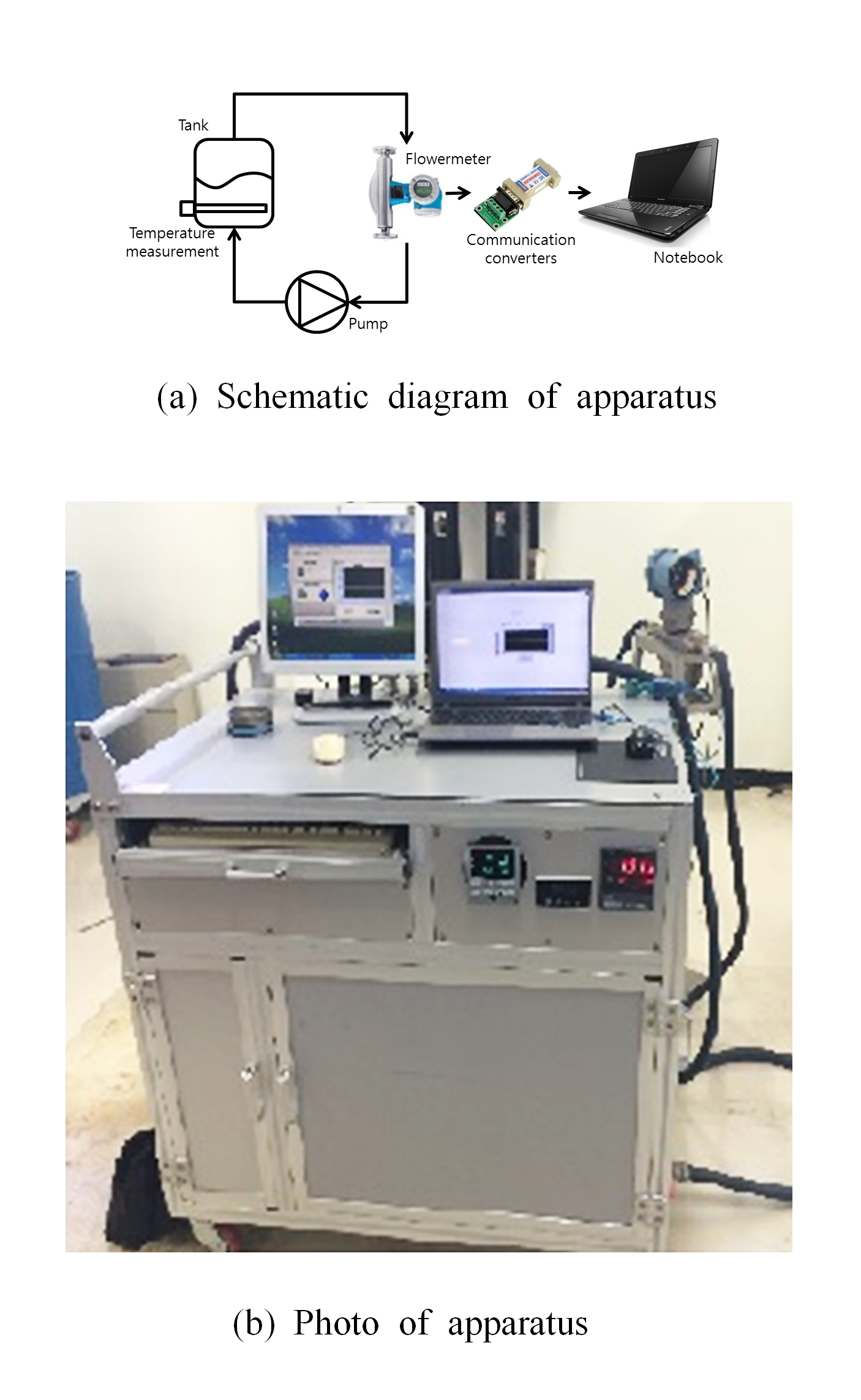

Fig. 1(a)는 시험 설비 내를 순환하는 부동액의 유량과 온도를 측정하기 위하여 본 연구에서 사용한 장치의 개략도이다. 부동액은 증류수와 에틸렌글리콜의 혼합 부피율에

따라 농도가 결정되며, 일반적으로 시험 설비에 달려있는 탱크(tank)에 혼합 부동액이 채워져 있고, 이 부동액은 펌프(pump)에 의하여 순환하게

된다. 이때 순환 유량은 제어기(controller)에서 모터의 회전수 제어로 순환량을 조절한다. 부동액을 보관하고 있는 탱크에는 전기히터(electric

heater)가 설치되어 시험 설비에서 정해지는 설정온도로 자동으로 부동액의 온도를 제어할 수 있다. 전기 히터(electric heater)에 의해서

변하는 부동액의 온도는 RTD 센서에 의하여 측정하며, RTD 센서는 온도변화에 따른 저항의 변화로 ±0.1℃ 내에서 온도를 측정한다. Fig. 1(b)는 제작된 실험 장치 사진이다. 유량계로부터 각종 정보를 받아서 제작된 LabVIEW 프로그램에 의하여 부동액의 혼합비에 따라 밀도와 농도를 계산할

수 있도록 구성되어 있다.

Fig. 1. Schematic diagram of flow rate and temperature measuring apparatus.

시험 설비에 설치된 질량 유량계는 일반적으로 사용하는 코리올리 법칙(Coriolis Low)을 이용한 마이크로 모션사(Micro Motion) 제품으로

모델은 F025S319로 트랜스미터는 1700I12 A이고, 유량 측정 범위는 최대 100ℓ/min까지 제어가 가능하며, 측정된 유량은 각각 아날로그

신호(analog signal)와 주파수로 출력이 가능하다.

질량 유량계에서 시험 설비 내를 순환하는 유량을 연산하기 위하여 유량율, 밀도, 온도를 측정하여 계산을 하게 되며, 측정 원리로는 내부에 항상 일정하게

진동하는 튜브(tube)가 유동(flow)을 형성하고, 코리올리 효과에 의해 튜브에 뒤틀림이 발생하면 이 때 발생한 파형의 위상차가 튜브를 지나는

유량에 비례하게 된다. 이 위상차를 전송기(transmitter)에서 검출 및 증폭하여 유량을 측정하게 되는 것이다. 유량은 ±1% 이내의 정밀도를

가진다. 밀도는 매질의 중량에 따라 튜브의 주기가 달라지며, 부동액의 농도가 달라지면, 물질이 변경되므로, 중량이 변하고 결국 밀도가 바뀌어 파형의

주기가 변하는 것을 이용하여 측정한다. 밀도는 ±0.001% 의 오차 내에서 측정이 가능하다. 시험 설비에서 라디에이터나 히터코아 등 열교환기를 장착하여

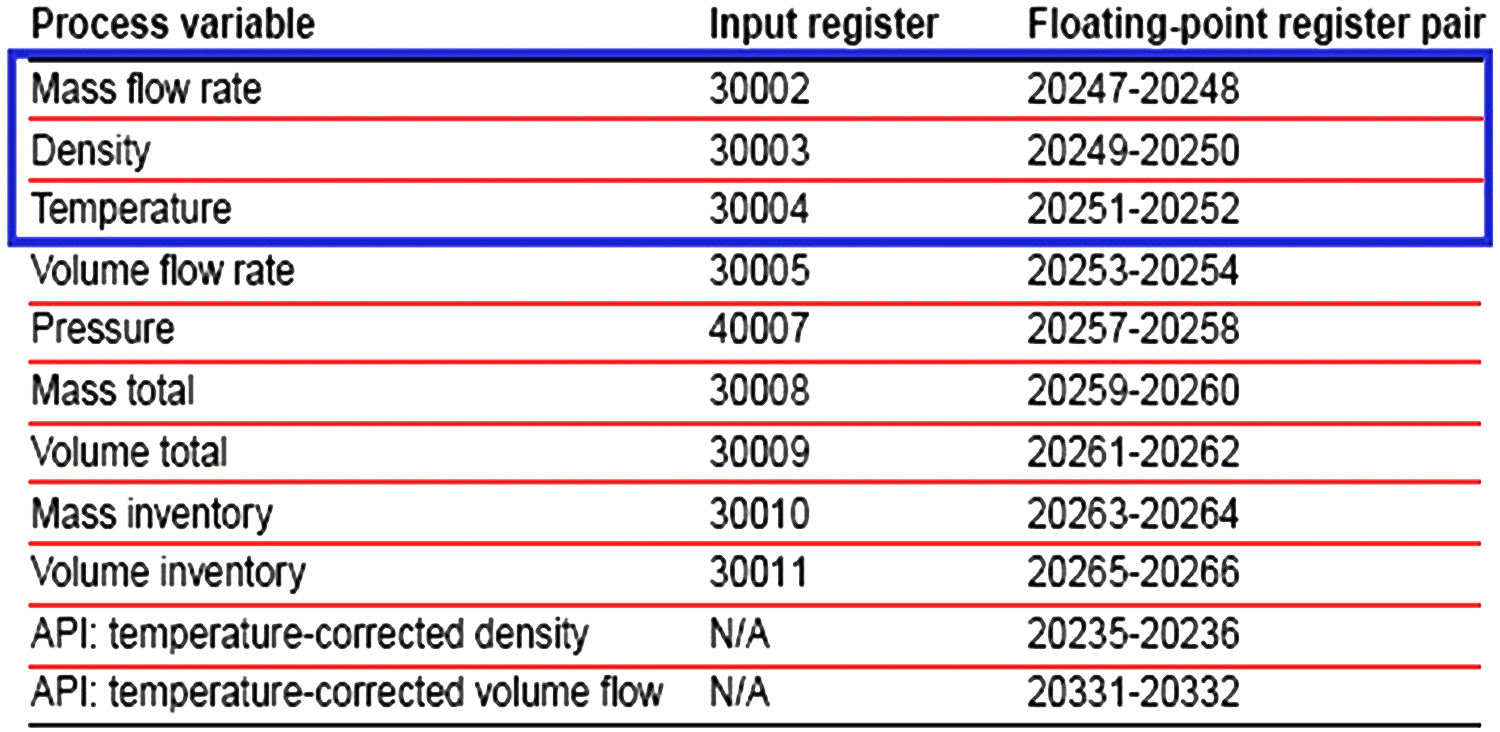

시험이 진행되는 동안 유량, 온도 및 밀도는 Fig. 2와 같이 시험 설비의 질량 유량계의 출력 신호로 레지스터(resister)에 자동으로 저장된다.(9)

Fig. 2. Process of variable registers at Micro Motion mass flow meter.

2.2 프로그램

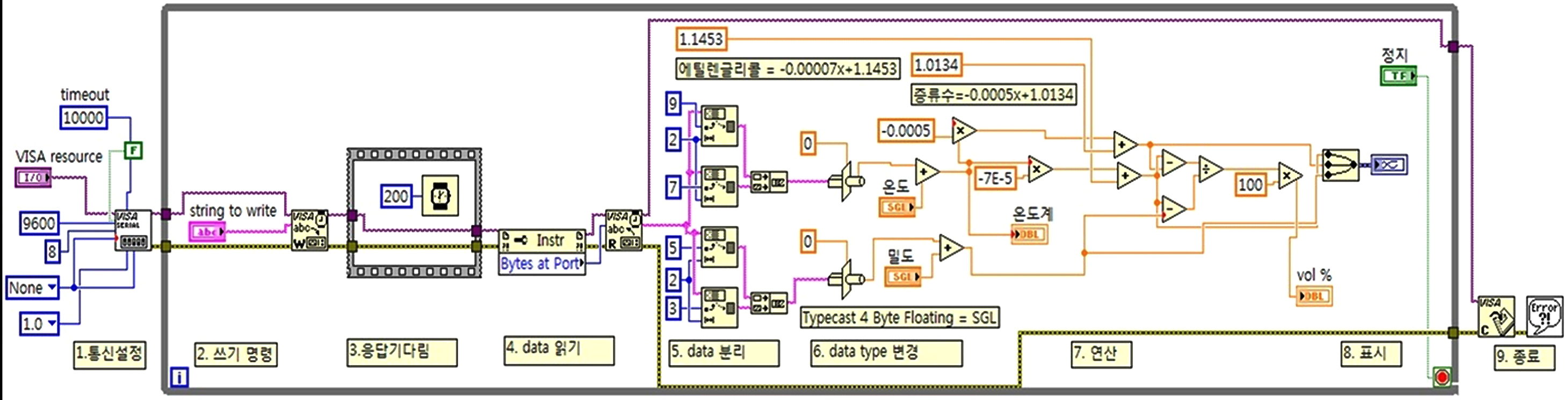

시험 설비에 장착된 질량 유량계의 온도와 밀도정보를 이용하여 부동액의 농도를 계산하기 위하여 Lab VIEW 프로그램을 사용하였다. 먼저 시험설비에

설치된 질량 유량계를 흐르는 부동액의 온도와 밀도 출력신호를 컴퓨터에서 읽기 위하여 LabVIEW에서 제공하는 VISA함수를 이용하여 시리얼 통신을

구현 하였다. VISA함수를 이용한 시리얼 통신은 Fig. 3과 같이 구성되어 있으며, 소스 프로그램(source program)과 같이 버퍼 쓰기에 Floating-point register pair의 값을

읽기 위한 명령어를 입력 하고 버퍼 읽기를 통하여 받아진 데이터를 확인 할 수 있도록 프로그램 하였다.(10)

Fig. 3. LabVIEW program source for mixture concentration of coolant.

이때 통신의 Modbus RTU을 선택하였고, 통신 속도는 9,600 bps이며 RS-485에서 RS-232 통신포트로 변환(converting)하여

컴퓨터에서 읽어들일 수 있도록 하였다.

시리얼 통신은 TxD와 RxD의 두 데이터 라인을 이용하여 시리얼로 통신하는 방식으로 컴퓨터에서 제공하는 RS-232포트를 이용하여 저렴하게 시험

설비와 통신을 할 수 있는 장점이 있다. 질량 유량계는 Modbus RTU와 Modbus ASCⅡ을 지원하므로 컴퓨터에서 질량 유량계의 데이터를 읽기

위해서는 하드웨어(hardware)에서 통신포트와 통신 속도를 설정하고 RS-232를 RS-485 통신으로 변화하기 위하여 시스템 베이스사의 USB에서

RS-232 컨버터(STB-M-1U-RS232)를 사용하여 질량 유량계에서 출력되는 부동액의 온도와 밀도 신호를 변환 하였다.

RS-232 통신포트를 통하여 컴퓨터로 받아진 온도와 밀도 데이터는 각 4바이트로(byte) 나누어 부동 소수점을 지수함수로 변환하였다. 에틸렌글리콜과

증류수의 온도가 변경됨에 따라 달라지는 부동액의 농도는 제작된 프로그램을 이용하여 컴퓨터(computer)에서 계산하고, 시험 설비의 제어판(control

panel)에서 실시간으로 모니터링이 가능하도록 제작하였다.

3. 실험결과 및 고찰

3.1 부동액의 온도변화 보정

자동차에서 사용하는 냉각수는 엔진의 부식과 동파를 방지하기 위하여 에틸렌글리콜과 증류수를 혼합한 부동액을 사용하며, 사용온도 범위가 보통 80~90℃

이상의 고온에서 사용된다. 따라서 시험 장치에서도 내연 기관을 순환하는 냉각수를 모사하여 40~90℃의 범위에서 부동액의 농도를 측정하는 것으로 선정하였다.

먼저 시험 설비에 설치된 질량 유량계에서 측정한 유량을 읽어올 수 있도록 LabVIEW를 이용하여 프로그램을 하였고, 증류수와 에틸렌글리콜이 각각

100%일 때, 온도와 밀도를 측정하여 온도변화에 따라 달라지는 밀도변화의 기준 값으로 설정하였다. 그리고 에틸렌글리콜의 실부피율이 40 vol.

%와 50 vol. % 그리고 60. vol %일 때 온도와 밀도를 측정하여 보정에 사용하였다. 증류수와 에틸렌글리콜의 밀도 차이는 각 해당 온도에서

증류수가 100%일 때의 밀도와 에틸렌글리콜이 100%일 때의 밀도 차이가 부동액 농도 0~100%에 해당된다. 증류수와 에틸렌글리콜의 온도변화에

따른 밀도차이를 보정하기 위하여 시험 설비의 부동액 온도변화의 제어는 자동 온도제어 시스템을 이용하여 제어하였다.

밀도(ρ)는 본 연구에서 실험한 온도 범위 내에서 식(1)과 식(2)와 같이 증류수 100%의 밀도와 에틸렌글리콜 100%의 밀도 실험결과를 이용하여 온도(T)에 대한 1차 함수로 나타낼 수 있으며, 혼합 부동액의

밀도는 두 식을 이용하여 실부피율로 계산할 수 있다.

혼합 부동액에 대한 농도 계산은 위 식에서 구한 혼합 부동액의 온도변화에 대한 밀도의 부피비로부터 계산될 수 있다. 혼합 부동액과 증류수의 밀도

차이를 에틸렌글리콜과 증류수와의 밀도차이로 나누면 혼합 부동액에 대한 농도를 부피비율로 계산할 수 있다.

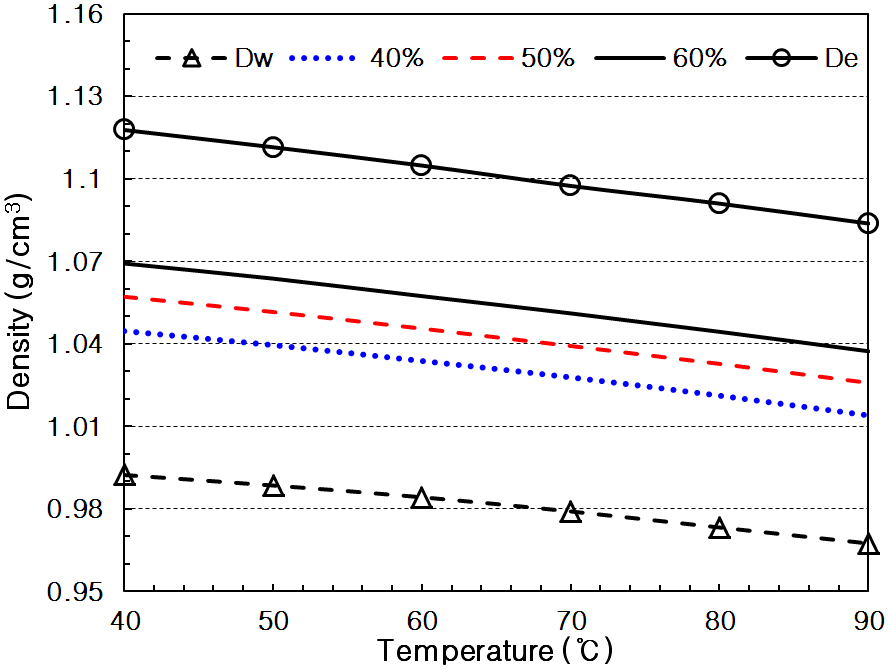

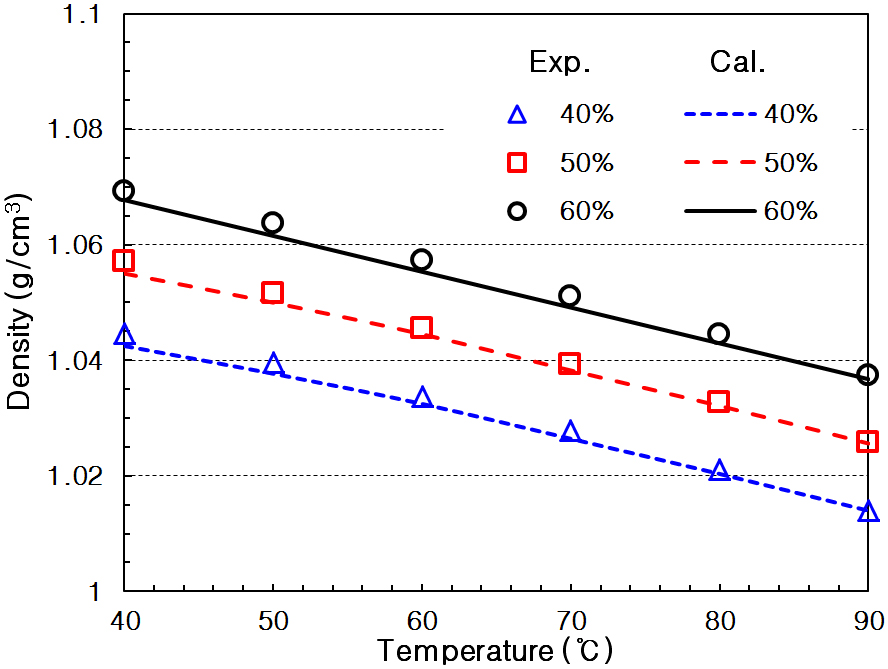

3.2 부동액의 온도변화 특성

냉각수의 온도별 에틸렌글리콜과 증류수의 혼합 부동액이 각 0%, 40%, 50%, 60%, 100%일 때의 온도별 밀도 실험결과를 table 1에 정리하였다. Fig. 4는 온도변화에 따라 달라지는 부동액의 밀도를 측정한 그래프이다. 일반적으로 알고 있는바와 같이 온도가 상승할수록 밀도는 조금씩 낮아지고 있으며, 증류수

100%의 밀도가 에틸렌글리콜 100%의 밀도보다는 낮게 나타났다. 혼합 부동액은 농도에 따라 각기 다른 밀도 값을 가지며, 이는 에틸렌글리콜이 증류수와는

다른 비열과 밀도를 가지기 때문에 동일한 냉각성능을 가지기 위해서는 열교환기 내를 순환하는 부동액의 유량 또는 열교환기의 크기가 증가하여야만 한다.

Table 1. Experimental results of mixture ratio between DI and EG water

|

Mixture ratio

|

40℃

|

50℃

|

60℃

|

70℃

|

80℃

|

90℃

|

|

0%

40%

50%

60%

100%

|

0.99234

1.04463

1.05712

1.0692

1.11771

|

0.98853

1.03995

1.05158

1.0367

1.11145

|

0.98426

1.10479

1.04553

1.05735

1.10473

|

0.9791

1.0974

1.03921

1.05107

1.09746

|

0.97327

1.09097

1.09273

1.04438

1.09097

|

0.96747

1.01389

1.02583

1.03731

1.08373

|

Fig. 4. Experimental results of mixture coolant density.

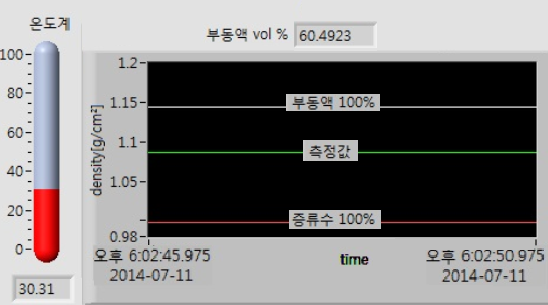

Fig. 5는 Fig. 4의 실험결과로부터 얻은 온도변화에 따라 증류수와 에틸렌글리콜, 그리고 혼합 부동액의 부피비율에 따라 달라지는 밀도를 계산하는 프로그램을 보여주고 있다.

시험 설비에 장착된 질량 유량계에서 측정한 온도를 이용하여 시시각각 달라지는 혼합 부동액 농도에 따른 밀도를 계산하여 열교환기의 성능시험이나, 내구

시험이 보다 정확한 시험이 될 수 있도록 개발한 프로그램이다.

Fig. 5. Program skin of mixture coolant concentration calculation.

Fig. 6은 온도변화에 대하여 혼합 부동액의 농도별로 달라지는 부동액의 밀도를 측정한 실험값과 개발한 프로그램의 결과를 비교한 것이다. 혼합 부동액의 농도가

40~60% 이내, 부동액의 온도변화가 40~90℃ 이내에서 프로그램에서 수치적으로 계산한 밀도의 변화와 실험값은 비교적 잘 일치하고 있다. 온도가

낮은 40℃에서 오차는 최대 0.3%이다. 실험에서 측정한 밀도는 혼합 부동액의 농도별로 온도변화에 따라 2차 함수의 형태로 나타났으나, 프로그램에서는

계산한 밀도는 사용하고자 하는 온도구간에서 1차 함수로 처리하였기 때문에 온도가 낮은 40~50℃에서 계산한 밀도의 오차가 커지는 경향이었다. 냉각수의

농도가 낮아지면 밀도가 낮아지는 경향은 기존 연구와 같은 경향을 나타내었다.(2)

Fig. 6. Comparison of calculation and test results for density.

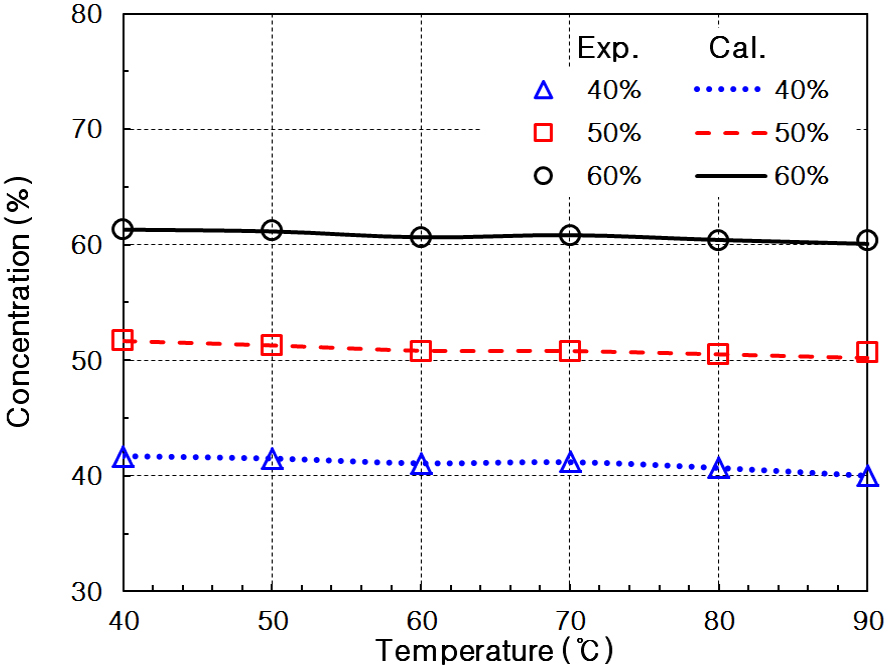

Fig. 7은 에틸렌글리콜과 증류수의 혼합 부동액이 온도가 변경됨에 따라 농도의 변화에 대하여 실험값과 계산결과를 비교한 것이다. 온도가 변화함에도 불구하고,

농도는 크게 변경되지는 않았지만, 온도가 높아질수록 농도는 조금씩 낮아졌다. 이는 온도가 상승함에 따라 밀도가 낮아지기 때문으로 판단되며, 기존의

연구에서도 동일하게 온도가 상승함에 따라 농도는 낮아지는 경향임을 알 수 있었다.(2) 혼합 부동액에 대한 농도 계산 결과는 냉각수 온도가 40~90℃ 이내에서 실험결과와 계산 결과가 잘 일치하며, 최대 오차는 혼합 부동액의 농도가

50%, 온도는 90℃일 때 1.0%의 오차가 발생하였다.

Fig. 7. Comparison of calculation and test results for coolant mixture concentration.

본 연구에서 시도한 시험 설비에 장착된 질량 유량계를 이용한 실시간 부동액의 농도계산 프로그램과 기구의 유효성은 입증되었다고 할 수 있다.

실험 결과에 대한 불확실성은 밀도의 경우 최대 2.56% 이고, 농도는 4.84%로 나타났다. 또한 밀도 측정에 대한 표준편차(σ)는 부동액의 농도가

각각 40%, 50, 60%일 때 0.011, 0.012, 0.12로 나타났고, 농도는 각각 0.612, 0.446, 0.392이다. 불확실성 해석은

Klines and McClintock(11)이 제안한 방법을 사용하였다.

개발한 실시간 혼합 부동액 농도 예측 프로그램을 내구시험 설비 또는 라디에이터와 히터코아 등의 성능 시험 설비에 설치하여 이용한다면 시험 결과에

대한 신뢰성 향상과 시험시 설비를 정지하고 부동액의 농도를 측정하는데 소요되는 시간과 비용을 절감할 수 있을 것으로 기대된다.

4. 결 론

라디에이터나 히터코아와 같이 부동액을 작동유체로 사용하는 시험 설비에 장착된 질량 유량계를 이용하여 냉각수의 온도에 따라 달라지는 혼합 부동액의

농도를 실시간으로 계산할 수 있는 프로그램을 LabVIEW를 이용하여 개발하였고 실험결과와 비교한 결과 그 효과는 아래와 같다.

(1) 시험 설비에 장착된 질량 유량계의 온도와 밀도 계측 값으로 연산식을 이용하여 실시간으로 부동액의 농도예측이 가능한 프로그램을 개발하였다.

(2) 혼합 부동액의 운전 온도범위가 40~90℃ 이내에서 농도 측정 결과와 프로그램에서 계산한 결과는 1.0 % 이내의 오차 범위에서 잘 일치하였다.

(3) 개발된 프로그램은 라디에이터나 히터코아와 같이 혼합 부동액을 사용하는 성능 시험 설비나 내구시험 설비에 간단히 설치하여 실시간으로 농도를

측정함으로써 시험에 소요되는 시간과 비용을 절감 할 수 있을 것이다.

향후 혹한지와 혹서지를 모두 감안하여 혼합 부동액의 온도가 -30℃~110℃의 범위에서 정확한 농도를 계산할 수 있도록 밀도 실험과 함께 프로그램의

보완이 이루어진다면 실제 자동차 사용 환경 조건을 고려한 완전한 프로그램이 될 것이다.